Introduzione

Ogni arresto non programmato delle apparecchiature costa alle attività industriali una media di 260.000 dollari all'ora. Tuttavia, il 43% di questi guasti è riconducibile a un errore umano evitabile. Questo articolo rivela come i programmi di formazione strutturati per gli operatori, come quelli implementati dai principali produttori, riducano i costi operativi e prolunghino la durata dei macchinari. Scoprirete le strategie attuabili per trasformare la vostra forza lavoro da un peso a una risorsa di grande valore per l'affidabilità.

Il ruolo critico della formazione degli operatori nelle industrie moderne

Collegare le carenze di competenze ai tempi di inattività delle macchine

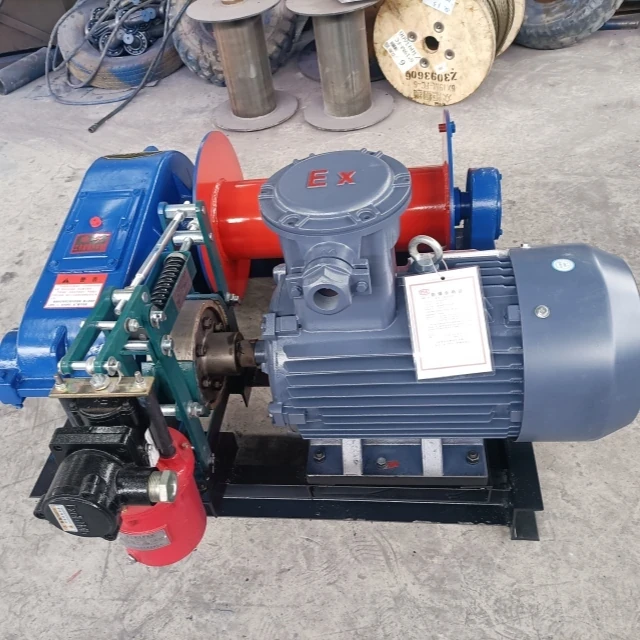

Gli operatori che non conoscono le dinamiche di carico di un argano spesso superano i limiti di sicurezza, causando un'usura prematura della fune metallica. Gli studi dimostrano che:

- Il 68% dei guasti agli impianti idraulici è dovuto a una gestione non corretta della pressione.

- Le procedure di avviamento a freddo eseguite in modo errato accelerano l'usura del motore del 200%.

Vi siete mai chiesti perché attrezzature identiche durano anni di più in alcuni cantieri? La differenza sta nelle abitudini operative quotidiane, come le corrette sequenze di riscaldamento, che gli operatori addestrati eseguono con costanza.

Quantificazione dell'impatto finanziario degli errori operativi

Un'impresa di costruzioni ha monitorato tre anni di dati sulla manutenzione di 120 macchine:

| Tipo di errore | Costo medio di riparazione Costo medio di riparazione | Frequenza (mensile) |

|---|---|---|

| Sovraccarico | $8,200 | 4,3 incidenti |

| Contaminazione | $3,750 | 11,2 incidenti |

L'implementazione del programma per operatori certificati di Garlway ha ridotto questi errori del 76% in otto mesi, il che si traduce in un risparmio annuale di 387.000 dollari per cantiere.

Migliori pratiche per la creazione di un programma di formazione a basso costo

Caso di studio: Riduzione del 30% dei tempi di inattività nel settore manifatturiero

Un'azienda produttrice di macchinari pesanti ha riprogettato la formazione attorno a tre pilastri:

- Operazioni di precisione - Padronanza dei diagrammi di carico e della frenata dinamica

- Anticipazione dei guasti - Riconoscere i primi segnali di allarme come i rumori idraulici insoliti

- Protocolli preventivi - Punti di controllo giornalieri per i componenti critici

I risultati includono:

- 42% di sostituzioni di cuscinetti in meno

- 19% di intervalli di manutenzione più lunghi per le funi metalliche

- 1,2 milioni di dollari risparmiati in 14 strutture

I vostri operatori sono in grado di identificare cinque segnali rivelatori di un imminente guasto alla trasmissione? Molti non ci riescono, finché la formazione non rende visibili i modelli di guasto.

Integrazione della formazione basata sulla simulazione per la prevenzione degli errori

I programmi avanzati ora utilizzano

- realtà virtuale che riproduce scenari ad alto rischio (ad esempio, ascensori sovraccarichi su piste).

- Controlli con feedback aptico insegnare le tecniche corrette del joystick

- Valutazioni basate sui dati analisi comparativa dell'efficienza dell'operatore

Un'azienda mineraria che ha utilizzato questo approccio ha ridotto i costi di sostituzione degli argani del 61%, dimostrando che l'addestramento alla memoria muscolare previene i danni del mondo reale.

Conclusioni: Trasformare la formazione in un ROI tangibile

- Iniziare con l'analisi dei guasti - Utilizzate i vostri registri di manutenzione per identificare i guasti più costosi dipendenti dall'operatore.

- Collaborare con gli OEM - Garlway e altri produttori offrono moduli di formazione specifici per le macchine.

- Misurare senza sosta - Tracciate sia la padronanza delle competenze (tramite valutazioni) sia i KPI delle attrezzature (tempi di inattività, sostituzioni di pezzi).

I cantieri più affidabili non sono quelli con le attrezzature più recenti: sono quelli in cui ogni operatore si muove con la precisione di chi sa esattamente come le sue azioni si ripercuotono sulla macchina. Questo livello di disciplina operativa deriva solo da una formazione intenzionale e continua.

Siete pronti a calcolare i vostri potenziali risparmi? Confrontate i vostri attuali costi di manutenzione con la riduzione del 30-40% ottenibile grazie ai programmi per operatori certificati.