In un impianto di betonaggio, la preparazione delle materie prime è un processo meticolosamente organizzato di stoccaggio e separazione. Il principio fondamentale è che ogni ingrediente — aggregati, cemento, acqua e additivi — sia immagazzinato in un sistema dedicato che ne protegga l'integrità e lo renda immediatamente disponibile per una misurazione e una miscelazione precise.

L'obiettivo della preparazione dei materiali non è semplicemente lo stoccaggio. È un sistema fondamentale progettato per garantire che ogni componente grezzo sia pulito, protetto e pronto per essere pesato accuratamente, garantendo che il lotto di calcestruzzo finale soddisfi le sue esatte specifiche di progettazione.

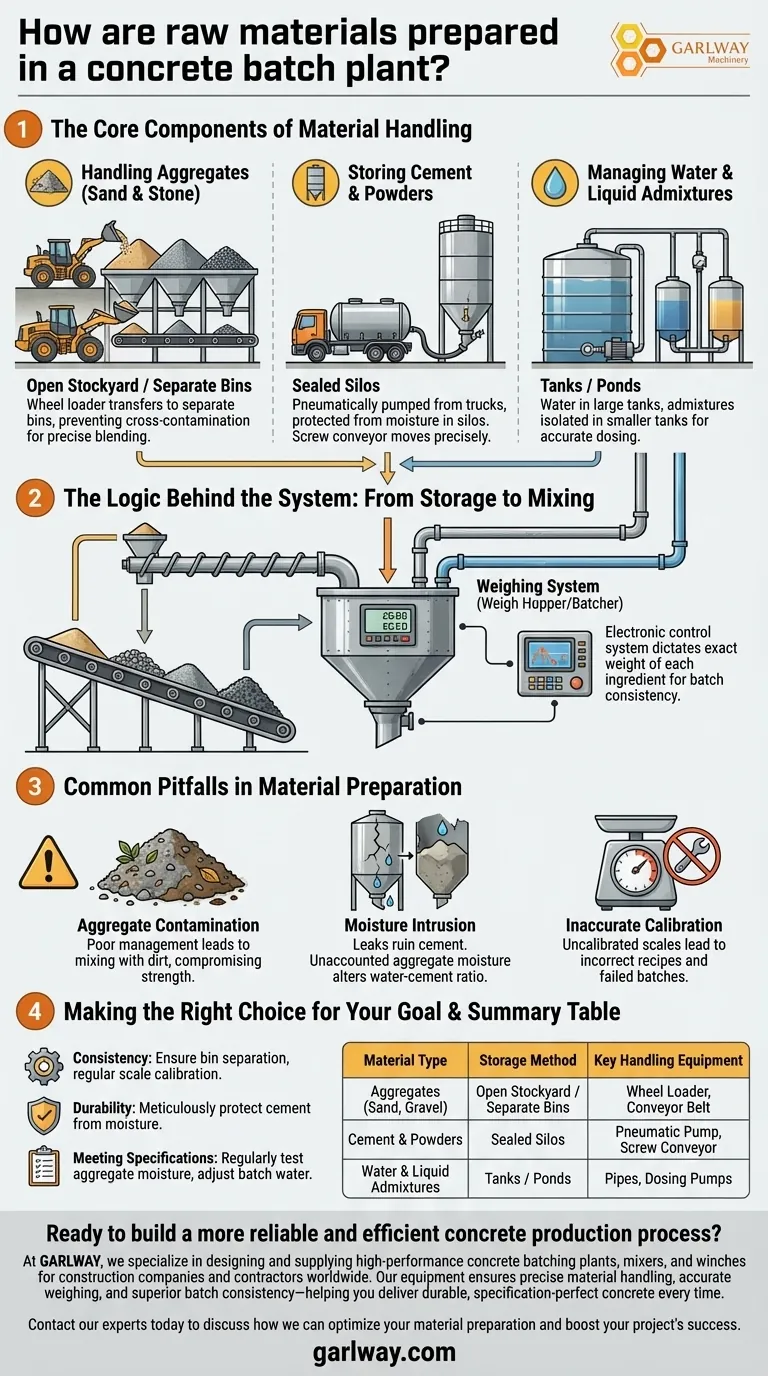

I Componenti Chiave della Manipolazione dei Materiali

Il layout di un impianto è progettato attorno alle proprietà distinte di ciascuna materia prima. Materiali diversi richiedono metodi diversi di scarico, stoccaggio e protezione.

Manipolazione degli Aggregati (Sabbia e Pietra)

Gli aggregati, come sabbia, ghiaia e pietra frantumata, vengono tipicamente consegnati in un grande piazzale aperto.

Una pala gommata viene utilizzata per trasferire questi materiali dallo stock principale in contenitori o tramogge di stoccaggio separati. Ogni contenitore contiene un tipo o una dimensione diversa di aggregato, prevenendo la contaminazione incrociata e consentendo una miscelazione precisa.

Stoccaggio di Cemento e Polveri

Cemento e altri materiali in polvere come la cenere volante vengono consegnati da autocisterne.

Queste polveri fini vengono pompate pneumaticamente dal camion in contenitori alti e sigillati chiamati silos per cemento. Il design sigillato è fondamentale per proteggere il cemento dall'umidità, che causerebbe la sua idratazione prematura e lo renderebbe inutilizzabile.

Gestione di Acqua e Additivi Liquidi

L'acqua viene immagazzinata in grandi serbatoi o stagni in loco, pronta per essere pompata nel miscelatore.

Gli additivi chimici, che modificano le proprietà del calcestruzzo, vengono immagazzinati in serbatoi separati e più piccoli. Tenerli isolati è essenziale per prevenire reazioni chimiche indesiderate e per consentire un dosaggio altamente accurato di piccoli volumi.

La Logica Dietro il Sistema: Dallo Stoccaggio alla Miscelazione

Una volta immagazzinati, i materiali vengono spostati nel processo di produzione attraverso un sistema altamente automatizzato. La fase di preparazione abilita direttamente il passaggio critico successivo: la pesatura accurata.

Trasportatori e Pompe

Gli aggregati vengono tipicamente spostati dai loro contenitori di stoccaggio su un nastro trasportatore, che li trasporta a una tramoggia di pesatura.

Cemento e polveri vengono trasferiti dai loro silos utilizzando un coclea, una coclea chiusa che sposta il materiale con precisione. Acqua e additivi liquidi vengono semplicemente pompati attraverso tubi.

Il Ruolo Centrale della Pesatura

Tutti i materiali — solidi e liquidi — vengono scaricati in un sistema di pesatura (spesso chiamato tramoggia di pesatura o dosatore) prima di entrare nel miscelatore.

Questo è il punto di controllo più critico. Un sistema di controllo elettronico detta il peso esatto di ciascun ingrediente richiesto per una specifica ricetta di calcestruzzo, garantendo la coerenza da lotto a lotto.

Errori Comuni nella Preparazione dei Materiali

Difetti nella fase di preparazione e stoccaggio sono una fonte primaria di fallimenti nel controllo qualità. Comprendere questi rischi è fondamentale per produrre calcestruzzo affidabile.

Contaminazione degli Aggregati

Una cattiva gestione delle scorte può portare alla miscelazione degli aggregati con terra, materia organica o altre dimensioni di aggregati. Questa contaminazione compromette direttamente la resistenza e la durabilità del prodotto finale.

Infiltrazione di Umidità

Una perdita in un silo di cemento può rovinare il suo intero contenuto. Allo stesso modo, non tenere conto del contenuto di umidità già presente nella sabbia e nella ghiaia sbilancerà il rapporto acqua-cemento, che è il fattore più critico per la resistenza del calcestruzzo.

Calibrazione Inaccurata

L'intero sistema si basa sull'accuratezza dei sistemi di pesatura elettronici. Se queste bilance non vengono calibrate regolarmente e correttamente, ogni singolo lotto di calcestruzzo prodotto si baserà su una ricetta errata, anche se il computer dell'impianto mostra i numeri corretti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'integrità dell'intero processo di produzione del calcestruzzo inizia da come vengono manipolate le materie prime prima ancora che raggiungano il miscelatore.

- Se il tuo obiettivo principale è la coerenza: Assicurati che i tuoi contenitori per aggregati siano chiaramente separati e che i tuoi sistemi di pesatura siano calibrati secondo un programma rigoroso e regolare.

- Se il tuo obiettivo principale è la durabilità: Proteggi meticolosamente il cemento e tutti i materiali in polvere da qualsiasi forma di contaminazione da umidità nei loro silos.

- Se il tuo obiettivo principale è soddisfare le specifiche: Testa regolarmente il contenuto di umidità dei tuoi aggregati e regola l'acqua di impasto di conseguenza per mantenere il corretto rapporto acqua-cemento.

In definitiva, padroneggiare la fase di preparazione è il passo più fondamentale per produrre calcestruzzo prevedibile e di alta qualità.

Tabella Riassuntiva:

| Tipo di Materiale | Metodo di Stoccaggio | Attrezzatura di Manipolazione Chiave |

|---|---|---|

| Aggregati (Sabbia, Ghiaia) | Piazzale Aperto / Contenitori Separati | Pala Gommata, Nastro Trasportatore |

| Cemento e Polveri | Silos Sigillati | Pompa Pneumatica, Coclea |

| Acqua e Additivi Liquidi | Serbatoi / Stagni | Tubi, Pompe di Dosaggio |

Pronto a costruire un processo di produzione del calcestruzzo più affidabile ed efficiente?

In GARLWAY, siamo specializzati nella progettazione e fornitura di impianti di betonaggio, miscelatori e argani ad alte prestazioni per imprese di costruzione e appaltatori in tutto il mondo. Le nostre attrezzature garantiscono una manipolazione precisa dei materiali, una pesatura accurata e una coerenza superiore dei lotti, aiutandoti a fornire calcestruzzo durevole e perfetto secondo le specifiche ogni volta.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare la tua preparazione dei materiali e aumentare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Quali fattori possono causare variazioni nel contenuto d'acqua del calcestruzzo? Controllo della variabilità dei materiali per una qualità costante

- Come vengono controllati gli impianti di calcestruzzo? Ottieni dosaggi precisi e automatizzati per una qualità superiore del calcestruzzo

- Qual è l'importanza della progettazione delle fondamenta e della struttura sotterranea di un impianto di betonaggio commerciale? Garantire sicurezza ed efficienza a lungo termine

- Quali sono i limiti del calcestruzzo preconfezionato? Vincoli chiave su tempo, costi e controllo qualità

- Come si confrontano gli impianti di betonaggio con la miscelazione manuale? Sblocca una produzione 3 volte più veloce e una qualità senza pari

- Perché il sistema di pesatura è fondamentale nella produzione del calcestruzzo? Garantire qualità e integrità strutturale

- Perché la manutenzione adeguata è importante per un impianto di betonaggio? Massimizzare i tempi di attività e la redditività

- In che modo la sala di controllo e il software principale del sistema contribuiscono al funzionamento di un impianto di betonaggio? Il cervello per la qualità e l'efficienza