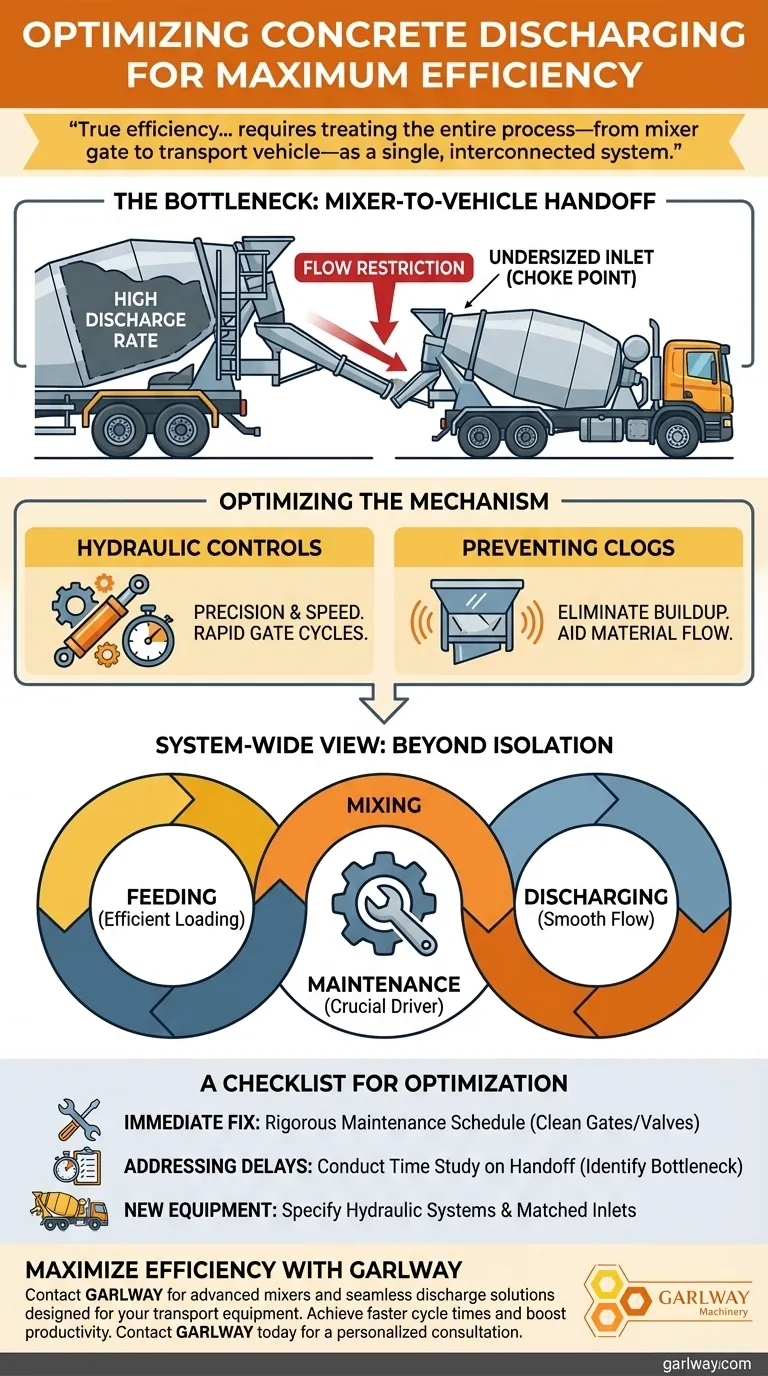

Per ottimizzare la fase di scarico, devi guardare oltre il miscelatore stesso e concentrarti sull'interfaccia con il veicolo di trasporto. Il collo di bottiglia più comune è un ingresso sottodimensionato sul veicolo ricevente, che impedisce il flusso fluido e rapido del calcestruzzo finito, indipendentemente da quanto velocemente il miscelatore possa erogarlo.

La vera efficienza nello scarico del calcestruzzo non si ottiene concentrandosi su un singolo componente in isolamento. Richiede di trattare l'intero processo, dal cancello del miscelatore al veicolo di trasporto, come un unico sistema interconnesso in cui il punto più stretto detta la velocità complessiva.

Il Collo di Bottiglia Principale: Il Passaggio dal Miscelatore al Veicolo

Ottimizzare l'ultimo passaggio del processo di miscelazione spesso si riduce all'analisi del punto in cui un'apparecchiatura passa il materiale a un'altra. È qui che spesso si nascondono le inefficienze.

Perché l'Ingresso del Veicolo di Trasporto è Critico

L'ingresso del veicolo di trasporto del calcestruzzo funge da imbuto. Se questa apertura è troppo piccola, crea un punto di strozzatura.

Indipendentemente dalle dimensioni del cancello di scarico del miscelatore o dalla sua velocità di apertura, la portata sarà limitata dalle dimensioni dell'ingresso ricevente. Questo è il fattore più critico da valutare.

I Limiti di una Tramoggia di Scarico Più Grande

Sebbene aumentare la capacità della tramoggia di scarico del miscelatore possa sembrare una soluzione, spesso non risolve il problema alla radice.

Se il veicolo di trasporto non può accettare il calcestruzzo a una velocità elevata, una tramoggia più grande diventa semplicemente un'area di stoccaggio temporanea, senza alcun valore reale per il tempo ciclo.

Ottimizzare il Meccanismo di Scarico

Oltre al punto di passaggio, il design e le condizioni del sistema di scarico del miscelatore stesso svolgono un ruolo cruciale nel mantenere un flusso fluido ed efficiente.

Il Vantaggio dei Moderni Sistemi di Controllo

I miscelatori moderni utilizzano spesso sistemi di scarico a controllo idraulico. Questi offrono una precisione e una velocità molto maggiori rispetto ai vecchi sistemi meccanici.

Questo controllo consente un posizionamento preciso, riduce al minimo le fuoriuscite e consente al cancello di aprirsi e chiudersi rapidamente, risparmiando secondi preziosi sul ciclo di scarico.

Prevenire Intasamenti e Accumuli di Materiale

Il flusso del calcestruzzo finito può essere ostacolato da intasamenti o accumuli di materiale vicino al cancello di scarico.

Alcuni design di miscelatori eliminano la necessità di invertire la direzione di miscelazione per eliminare il materiale, il che previene ritardi. Inoltre, garantire una corretta manutenzione e considerare caratteristiche come i dispositivi vibranti può favorire il flusso del materiale e prevenire blocchi.

Comprendere i Compromessi a Livello di Sistema

Concentrarsi solo su una parte del processo può portare a investimenti e sforzi sprecati. Una visione olistica è essenziale per un miglioramento significativo.

La Fallacia dei Miglioramenti Isolati

Aggiornare la velocità di scarico di un miscelatore senza affrontare un collo di bottiglia a valle, come l'ingresso del veicolo, offre un basso ritorno sull'investimento.

L'intero sistema è veloce solo quanto il suo componente più lento. Devi prima identificare e risolvere il vincolo primario.

La Manutenzione come Motore di Efficienza

Un cancello di scarico mal mantenuto è un collo di bottiglia auto-inflitto. I cancelli intasati da materiale vecchio o con valvole malfunzionanti non si apriranno completamente o fluidamente.

Ispezioni e pulizie regolari del meccanismo di scarico sono azioni a basso costo e ad alto impatto che garantiscono che l'attrezzatura funzioni come previsto.

Collegare l'Alimentazione allo Scarico

Sebbene l'attenzione sia sullo scarico, ricorda che l'intero processo è un ciclo. Le inefficienze nella fase di alimentazione, come valvole intasate o caricamento lento dei materiali, possono creare ritardi che rendono l'ottimizzazione dello scarico meno efficace.

Uno scarico veloce non può compensare un miscelatore che, in primo luogo, stava aspettando i materiali.

Una Lista di Controllo per Ottimizzare lo Scarico del Calcestruzzo

Utilizza questi punti per guidare i tuoi sforzi di ottimizzazione in base ai tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale sono miglioramenti immediati e a basso costo: Inizia con un rigoroso programma di manutenzione per tutti i cancelli e le valvole di scarico per garantire che siano puliti e funzionino a piena capacità.

- Se stai riscontrando ritardi significativi: Conduci uno studio dei tempi focalizzato sul passaggio dal miscelatore al veicolo. I dati probabilmente confermeranno che l'ingresso del veicolo di trasporto è il collo di bottiglia primario da affrontare.

- Se stai investendo in nuove attrezzature: Specifica miscelatori con sistemi di scarico idraulici integrati e assicurati che i tuoi veicoli di trasporto siano dotati di ingressi sufficientemente grandi da accettare quella portata massima.

In definitiva, raggiungere la massima efficienza richiede di gestire il movimento del calcestruzzo come un flusso continuo, dal caricamento iniziale allo scarico finale.

Tabella Riassuntiva:

| Focus di Ottimizzazione | Azione Chiave | Risultato Atteso |

|---|---|---|

| Riparazione Immediata a Basso Costo | Manutenzione rigorosa di cancelli/valvole di scarico | Garantisce la piena capacità operativa, previene intasamenti |

| Affrontare Ritardi Maggiori | Condurre studio dei tempi sul passaggio miscelatore-veicolo | Identifica se l'ingresso del veicolo è il collo di bottiglia primario |

| Investimento in Nuove Attrezzature | Specificare sistemi di scarico idraulici e ingressi veicolo abbinati | Massimizza la portata, minimizza il tempo ciclo fin dall'inizio |

Massimizza l'efficienza della tua miscelazione del calcestruzzo con GARLWAY.

Cicli di scarico lenti e colli di bottiglia all'ingresso del veicolo di trasporto stanno compromettendo le tempistiche dei tuoi progetti? GARLWAY è specializzata in macchinari edili, offrendo miscelatori per calcestruzzo e impianti di betonaggio avanzati progettati per uno scarico fluido e ad alta velocità. Le nostre soluzioni sono dotate di sistemi di scarico a controllo idraulico e sono ingegnerizzate per lavorare in armonia con le tue attrezzature di trasporto, eliminando i ritardi nel passaggio.

Aiutiamo aziende edili e appaltatori in tutto il mondo a raggiungere tempi ciclo più rapidi, ridurre gli sprechi e aumentare la produttività. Lascia che i nostri esperti analizzino il tuo processo e raccomandino le attrezzature giuste per ottimizzare l'intero flusso di produzione del tuo calcestruzzo.

Contatta GARLWAY oggi stesso per una consulenza personalizzata e scopri come possiamo migliorare l'efficienza e la redditività della tua operatività.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Cosa bisogna controllare riguardo alla valvola di sicurezza in un impianto di betonaggio? Garantire zero perdite d'aria per la sicurezza dell'impianto

- Quali sono i vantaggi degli impianti di betonaggio mobili per le piccole imprese? Ottieni controllo in loco e flessibilità

- Come si può risolvere il problema della tramoggia aggregati che devia o si blocca? Riparare il disallineamento per un funzionamento fluido

- Cosa considerare nella scelta di un recuperatore di calcestruzzo per le esigenze aziendali? Ottimizza il ROI del tuo impianto

- Quali sono le migliori pratiche per la manutenzione degli impianti di calcestruzzo? Una guida proattiva per massimizzare i tempi di attività e la qualità

- Quali sono le cause comuni di guasti ai cilindri in un impianto di betonaggio? Prevenire costosi tempi di inattività ora

- Come aiutano i recuperatori di calcestruzzo a ridurre gli sprechi nei cantieri? Trasforma gli sprechi in profitto con un sistema a ciclo chiuso

- Cos'è un impianto di betonaggio? Calcestruzzo ingegnerizzato di precisione per l'edilizia moderna