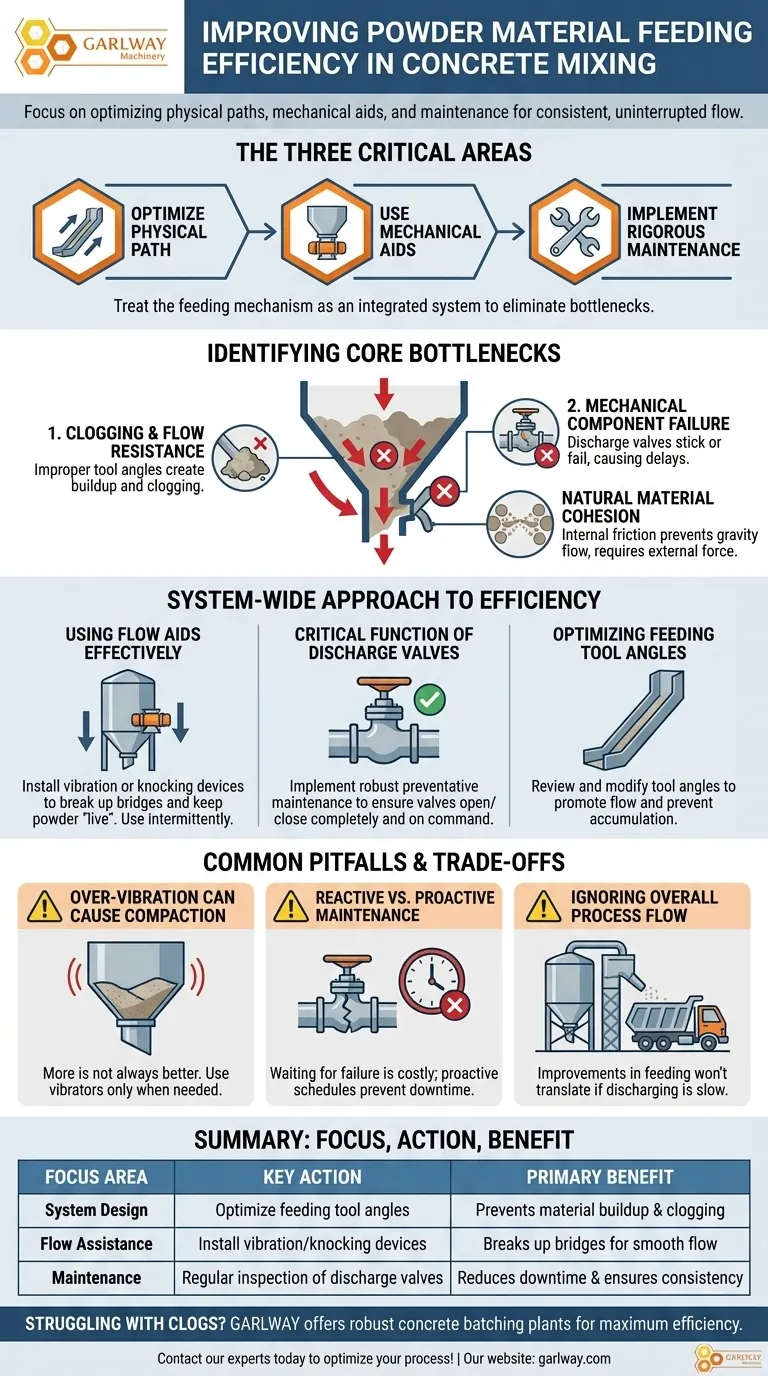

Per migliorare l'efficienza dell'alimentazione di materiali in polvere nell'impasto del calcestruzzo, è necessario concentrarsi su tre aree critiche: ottimizzare il percorso fisico del materiale, utilizzare aiuti meccanici per garantire un flusso costante e implementare un rigoroso programma di manutenzione per componenti chiave come le valvole. Ciò comporta la regolazione dell'angolo degli utensili di alimentazione per prevenire l'accumulo di materiale, l'installazione di dispositivi di vibrazione o battitura e la garanzia che le valvole di scarico funzionino senza ostruzioni.

Il problema principale nell'alimentazione di polveri non è la velocità in sé, ma la costanza. Ottenere un flusso di materiale liscio e ininterrotto richiede di trattare il meccanismo di alimentazione come un sistema integrato, in cui la progettazione meccanica, gli aiuti al flusso e la manutenzione preventiva lavorano insieme per eliminare i colli di bottiglia.

Identificare i principali colli di bottiglia nell'alimentazione di polveri

L'efficiente alimentazione dei materiali è spesso ostacolata da alcuni problemi comuni e ricorrenti. Comprendere queste cause profonde è il primo passo verso una soluzione affidabile.

Il problema degli intasamenti e della resistenza al flusso

Le proprietà fisiche delle polveri come il cemento possono portare all'agglomerazione e al ponte, specialmente in condizioni di umidità. Questa tendenza naturale è spesso aggravata dalla progettazione delle apparecchiature di alimentazione.

Un angolo improprio degli utensili di alimentazione può creare sporgenze o aree a basso flusso dove il materiale si accumula. Nel tempo, questo accumulo restringe il percorso, rallenta la velocità di alimentazione e può portare a un intasamento completo.

Il ruolo dei componenti meccanici

Il sistema di alimentazione si basa su diverse parti meccaniche chiave per funzionare correttamente. Il guasto di un singolo componente può bloccare l'intero processo.

Le valvole di scarico, che controllano il rilascio della polvere dai silos o tramogge di stoccaggio, sono un punto di guasto primario. Se si bloccano, si aprono parzialmente o non si chiudono correttamente, l'intero processo di dosaggio è compromesso, causando ritardi e proporzioni di miscela incoerenti.

Allo stesso modo, la capacità e la velocità di scarico di eventuali dispositivi di stoccaggio temporaneo, come le tramogge di pesatura, devono essere adeguate alla produttività complessiva dell'impianto per evitare di creare un collo di bottiglia.

Superare la coesione naturale del materiale

Anche con un sistema ben progettato, le polveri possono essere ostinate. La loro frizione interna e la tendenza a compattarsi possono impedire alla gravità da sola di garantire un flusso liscio.

È qui che sono necessarie forze esterne. Senza di esse, gli operatori potrebbero ricorrere a interventi manuali, che sono inefficienti e non sicuri.

Un approccio sistemico all'efficienza di alimentazione

Invece di limitarsi a reagire a intasamenti e blocchi, un approccio proattivo e sistemico produce risultati di gran lunga migliori. Ciò comporta l'ottimizzazione di ogni fase del percorso del materiale.

Utilizzo efficace degli aiuti al flusso

Per contrastare la coesione del materiale, i dispositivi di vibrazione o battitura sono essenziali. Queste unità sono montate all'esterno di tramogge e silos.

Quando attivati, impartiscono energia al materiale immagazzinato, rompendo i ponti e eliminando le zone morte. Ciò garantisce che la polvere rimanga "viva" e fluisca liberamente verso l'apertura di scarico quando richiesto.

La funzione critica delle valvole di scarico

Valvole che funzionano senza intoppi sono non negoziabili per l'efficienza. La soluzione è un robusto programma di manutenzione preventiva.

Ispezionare e manutenere regolarmente le valvole di scarico garantisce che si aprano e si chiudano completamente e su comando. Ciò previene sia la carenza di materiale che l'eccessiva alimentazione, che sono fondamentali per mantenere i programmi di produzione e la qualità della miscela.

Ottimizzazione degli angoli degli utensili di alimentazione

Gli angoli di tutte le superfici su cui scorre la polvere, inclusi scivoli e gli utensili di alimentazione stessi, dovrebbero essere sufficientemente ripidi da favorire il flusso e prevenire l'accumulo.

Una revisione del design della vostra attrezzatura può spesso rivelare semplici modifiche che possono eliminare permanentemente un problema di intasamento ricorrente.

Comprensione dei compromessi e delle insidie comuni

Sebbene queste soluzioni siano efficaci, la loro implementazione richiede un'attenta considerazione per evitare di creare nuovi problemi.

La sovra-vibrazione può causare compattazione

Più non è sempre meglio quando si tratta di vibrazione. Far funzionare un vibratore troppo a lungo o con un'intensità troppo elevata può avere l'effetto opposto, causando la compattazione della polvere e rendendola ancora più resistente al flusso.

I vibratori dovrebbero essere utilizzati in modo intermittente, solo quando necessario per avviare o ripristinare il movimento del materiale.

Manutenzione reattiva vs. proattiva

Aspettare che una valvola di scarico si guasti prima di ripararla è una strategia costosa. Il tempo di inattività risultante e il potenziale di una partita rovinata superano di gran lunga il costo di un programma proattivo di ispezione e lubrificazione.

Ignorare il flusso complessivo del processo

Ottimizzare l'alimentazione di polveri è solo una parte dell'equazione. Se la fase di scarico del calcestruzzo finito è lenta, ad esempio se l'ingresso del veicolo di trasporto è troppo piccolo, allora i miglioramenti nell'efficienza di alimentazione non si tradurranno in una maggiore produttività complessiva dell'impianto.

Fare la scelta giusta per il tuo impianto

Le tue azioni specifiche dovrebbero essere guidate dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è ridurre i tempi di inattività: Implementa un programma di manutenzione preventiva rigoroso e basato su pianificazione per tutte le valvole di scarico e i componenti meccanici.

- Se il tuo obiettivo principale è aumentare la produttività: Valuta gli angoli dei tuoi utensili di alimentazione e installa strategicamente dispositivi di vibrazione per garantire un flusso di materiale immediato e costante su richiesta.

- Se il tuo obiettivo principale è migliorare la costanza dei lotti: Assicurati che l'intero sistema di alimentazione, dallo scarico dello stoccaggio al miscelatore, sia privo di ostruzioni per garantire misurazioni precise e ripetibili.

In definitiva, padroneggiare l'alimentazione di polveri significa passare da una mentalità reattiva a una di gestione proattiva del sistema.

Tabella riassuntiva:

| Area di focalizzazione | Azione chiave | Beneficio primario |

|---|---|---|

| Progettazione del sistema | Ottimizzare gli angoli degli utensili di alimentazione | Previene l'accumulo di materiale e gli intasamenti |

| Assistenza al flusso | Installare dispositivi di vibrazione/battitura | Rompe i ponti per un flusso liscio e costante |

| Manutenzione | Ispezione regolare delle valvole di scarico | Riduce i tempi di inattività e garantisce la costanza dei lotti |

Lotti intasati e incoerenti? GARLWAY è specializzata in macchinari edili, offrendo robusti impianti di betonaggio e miscelatori progettati per la massima efficienza. Le nostre soluzioni aiutano le imprese di costruzione e gli appaltatori a livello globale ad eliminare i colli di bottiglia nell'alimentazione e ad aumentare la produttività. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di miscelazione del calcestruzzo!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina Mescolatrice ad Albero per la Miscelazione di Cemento e Calcestruzzo Normale

Domande frequenti

- Quali sono i principali problemi di inquinamento associati agli impianti di betonaggio? Controllo delle polveri, del rumore e delle acque reflue

- Quali sono i requisiti per il sistema di controllo elettrico di un impianto di betonaggio durante la produzione? Garantire affidabilità ed efficienza

- Quali sono i tipi comuni di impianti di betonaggio? Scegliere l'impianto giusto per il tuo progetto

- Quali sono i componenti principali di un impianto di betonaggio? Una guida alla produzione efficiente di calcestruzzo

- Quanti tipi di RMC esistono? Scegli il mix giusto per il successo del tuo progetto

- Quali tipi di mescolatori vengono utilizzati negli impianti di betonaggio? Scegli il mescolatore giusto per il tuo progetto

- Perché il dosaggio accurato dei materiali è importante nella miscelazione del calcestruzzo? Garantire integrità strutturale e durabilità

- Qual è lo scopo dei sistemi di pesatura in un impianto di betonaggio? Garantire precisione e qualità del lotto