La differenza fondamentale tra miscelatori batch manuali e automatici risiede nel sistema di controllo. I miscelatori manuali si basano sull'intervento diretto dell'operatore per aggiungere materiali e gestire il ciclo di miscelazione, mentre i miscelatori automatici utilizzano un sistema computerizzato per un controllo preciso e pre-programmato dell'intero processo.

La scelta non riguarda solo l'attrezzatura, ma la tua filosofia operativa. I miscelatori manuali offrono flessibilità e costi iniziali inferiori, rendendoli adatti per operazioni più piccole o variabili, mentre i miscelatori automatici forniscono la precisione, la velocità e la ripetibilità essenziali per la produzione su larga scala e ad alta coerenza.

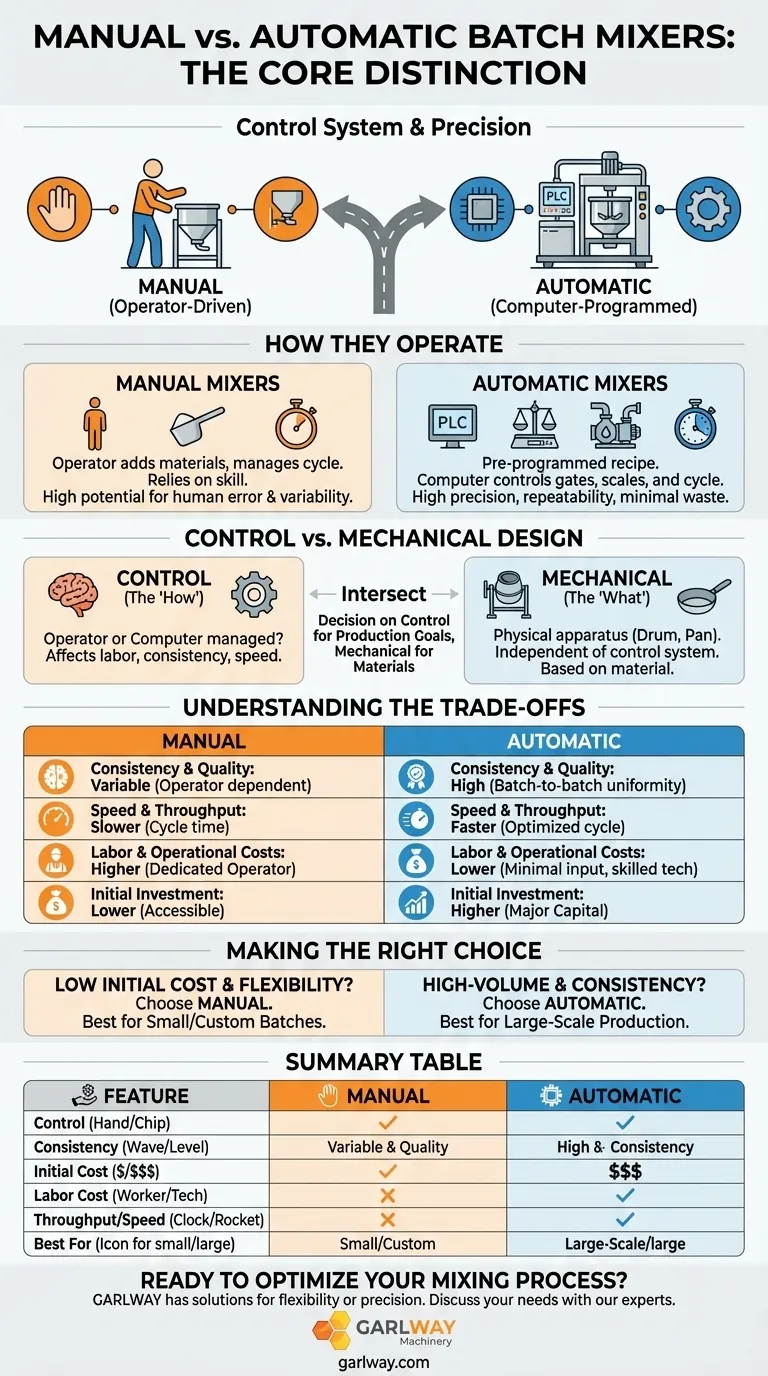

La Distinzione Fondamentale: Controllo e Precisione

La principale divergenza tra questi due sistemi è come vengono misurati e aggiunti gli ingredienti e come viene gestito il ciclo di miscelazione. Questo singolo fattore ha significativi effetti a valle su qualità, velocità e costi.

Come Funzionano i Miscelatori Batch Manuali

In una configurazione manuale, un operatore è responsabile di ogni fase critica del processo. Ciò include la pesatura o la misurazione di ogni materia prima, il suo caricamento nel miscelatore, l'impostazione del tempo di miscelazione e lo scarico del prodotto finito.

La qualità e la coerenza del lotto sono direttamente legate all'abilità e alla diligenza dell'operatore. Ciò introduce un potenziale significativo di errore umano e variabilità tra i lotti.

Come Funzionano i Miscelatori Batch Automatici

Un miscelatore batch automatico funziona come parte di un sistema integrato. Una ricetta viene programmata in un pannello di controllo (come un PLC) e il sistema la esegue con un minimo intervento umano.

I computer controllano porte, bilance e misuratori automatizzati per misurare gli ingredienti con elevata precisione. Il sistema gestisce quindi il tempo, la velocità e la sequenza di scarico della miscelazione, garantendo che ogni lotto sia virtualmente identico. Ciò porta a una lavorazione più rapida e a una significativa riduzione degli sprechi di materiale.

Chiarire i Tipi di Miscelatore: Sistema di Controllo vs. Design Meccanico

È fondamentale capire che "manuale vs. automatico" si riferisce al sistema di controllo, che è separato dal design meccanico del miscelatore. I riferimenti menzionano due design meccanici comuni: miscelatori a tamburo e a tino.

Il Sistema di Controllo (Il "Come")

Questo definisce come viene gestito il processo. È guidato da un operatore (manuale) o da un programma computerizzato (automatico)? Questa scelta influisce sul lavoro, sulla coerenza e sulla velocità.

Il Design Meccanico (Il "Cosa")

Questo descrive l'apparato fisico utilizzato per la miscelazione. Un miscelatore a tamburo utilizza un recipiente rotante con lame interne per far cadere e combinare i materiali. Un miscelatore a tino utilizza un tino cilindrico stazionario in cui lame a forma di stella ruotano per garantire una miscelazione accurata.

Come Interagiscono

Queste due classificazioni sono indipendenti l'una dall'altra. Un impianto può avere un miscelatore a tamburo manuale, un miscelatore a tamburo automatico, un miscelatore a tino manuale o un miscelatore a tino automatico. La decisione sui sistemi di controllo si basa sugli obiettivi di produzione, mentre la scelta del design meccanico si basa sui materiali da miscelare.

Comprendere i Compromessi

La scelta tra un sistema manuale e uno automatico richiede una chiara comprensione dei vantaggi e degli svantaggi di ciascun approccio.

Coerenza e Qualità

I sistemi automatici forniscono una coerenza batch-to-batch senza pari. Eliminando l'errore umano nella misurazione e nella temporizzazione, garantiscono un prodotto uniforme ogni volta.

I sistemi manuali sono soggetti alla variabilità dell'operatore. Anche con lavoratori qualificati, lievi differenze nella misurazione o nella temporizzazione possono portare a variazioni nella qualità del prodotto.

Velocità e Produttività

I miscelatori automatici sono significativamente più veloci. L'intero ciclo è ottimizzato e ripetibile, consentendo una produttività molto più elevata senza interruzioni.

La miscelazione manuale è intrinsecamente più lenta a causa del tempo necessario a un operatore per misurare, caricare e gestire ogni fase del processo.

Costi di Manodopera e Operativi

I sistemi manuali hanno costi di manodopera correnti più elevati, poiché richiedono operatori dedicati per ogni miscelatore.

I sistemi automatici riducono la necessità di manodopera diretta ma possono richiedere tecnici più qualificati per la programmazione e la manutenzione, spostando il profilo dei costi.

Investimento Iniziale

Il vantaggio più significativo di un miscelatore manuale è il suo costo iniziale di capitale molto inferiore, che lo rende accessibile per startup e operazioni più piccole.

Un sistema di miscelazione automatico rappresenta un importante investimento di capitale a causa della complessità dei controller, dei sensori e delle attrezzature automatizzate per la movimentazione dei materiali.

Fare la Scelta Giusta per la Tua Operazione

La scelta ideale dipende interamente dai tuoi specifici obiettivi di produzione, budget e requisiti di qualità.

- Se il tuo obiettivo principale è un basso costo iniziale e flessibilità per lotti piccoli o personalizzati: Un miscelatore manuale fornisce la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è la produzione ad alto volume con coerenza assoluta e sprechi minimi: Un miscelatore automatico è un investimento necessario per raggiungere qualità ed efficienza su larga scala.

In definitiva, allineare il sistema di controllo della tua attrezzatura con le esigenze fondamentali della tua attività è la chiave per un'operazione di successo.

Tabella Riassuntiva:

| Caratteristica | Miscelatore Batch Manuale | Miscelatore Batch Automatico |

|---|---|---|

| Controllo | Guidato dall'operatore | Programmabile dal computer (PLC) |

| Coerenza | Variabile (dipende dall'operatore) | Alta (uniformità batch-to-batch) |

| Costo Iniziale | Inferiore | Superiore |

| Costo della Manodopera | Superiore (richiede operatore dedicato) | Inferiore (intervento minimo dell'operatore) |

| Produttività/Velocità | Più lenta | Più veloce |

| Ideale per | Lotti piccoli, produzione variabile, budget iniziale basso | Alto volume, qualità costante, produzione su larga scala |

Pronto a Ottimizzare il Tuo Processo di Miscelazione?

La scelta del miscelatore batch giusto è fondamentale per l'efficienza del tuo progetto, i costi e la qualità del prodotto finale. Sia che tu abbia bisogno della flessibilità di un sistema manuale o della precisione e velocità di uno automatico, GARLWAY ha la soluzione.

Perché Collaborare con GARLWAY? In qualità di specialista in macchinari edili, forniamo attrezzature robuste e affidabili, inclusi miscelatori per calcestruzzo e impianti di betonaggio, su misura per aziende edili e appaltatori in tutto il mondo.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni di miscelazione possono migliorare la tua produttività e redditività.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo elettrica commerciale HZS 50 Impianto di betonaggio di piccole dimensioni in vendita

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

Domande frequenti

- Quale tipo di progetti richiede una betoniera? Guida essenziale per professionisti dell'edilizia

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- Perché la forza e il servizio del produttore sono importanti nella scelta di una betoniera? Garantire il successo a lungo termine del progetto

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Cosa c'era di significativo nel design della betoniera di Roscoe Lee del 1934? Attrezzature pionieristiche per la costruzione modulare