La differenza fondamentale è che i miscelatori statici non hanno parti mobili, mentre i miscelatori convenzionali si basano su componenti rotanti alimentati, come giranti o lame. In un miscelatore statico, l'energia di miscelazione deriva interamente dal movimento del fluido mentre viene pompato attraverso una serie di elementi geometrici fissi all'interno di un tubo. Questa scelta progettuale modifica fondamentalmente il loro funzionamento e le loro applicazioni ideali.

La distinzione principale risiede nella fonte di energia. I miscelatori dinamici utilizzano energia meccanica esterna per agitare un fluido, mentre i miscelatori statici sfruttano l'energia del flusso del fluido stesso, reindirizzandola attraverso una geometria attentamente progettata per ottenere una miscela omogenea.

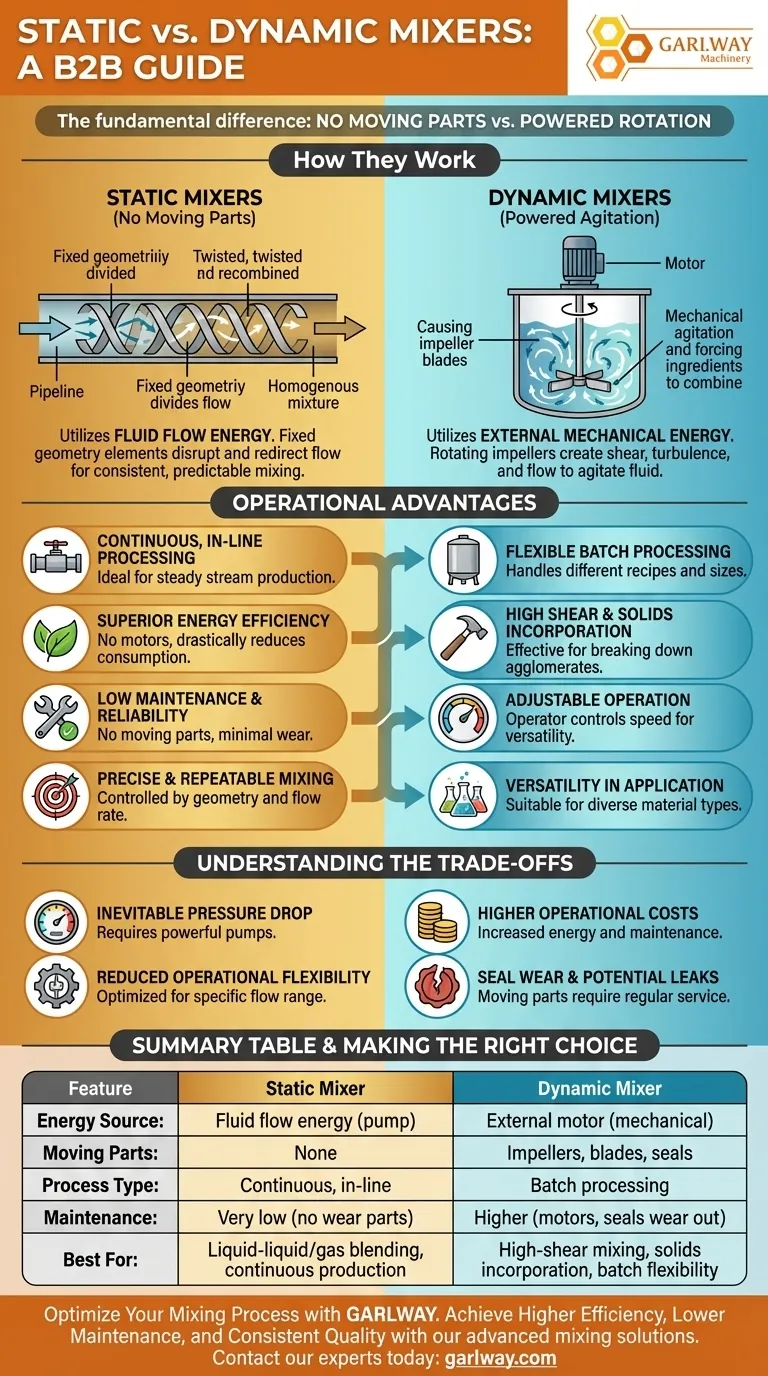

Il Principio di Funzionamento: Geometria vs. Agitazione

La chiave per comprendere le loro diverse funzioni risiede nel modo in cui ciascun tipo introduce l'energia necessaria per la miscelazione.

Come funzionano i miscelatori dinamici

I miscelatori convenzionali, o dinamici, utilizzano una fonte di alimentazione esterna (come un motore) per far ruotare una girante, una pala o una lama. Questa agitazione meccanica crea forze di taglio, turbolenza e correnti di flusso all'interno di una vasca o di un recipiente, forzando la combinazione dei componenti.

Questo metodo è molto efficace per la lavorazione a batch, dove gli ingredienti vengono aggiunti a una vasca e miscelati per un periodo di tempo prestabilito.

Come funzionano i miscelatori statici

I miscelatori statici operano secondo un principio completamente diverso. Sono essenzialmente una sezione di tubo contenente una serie di elementi stazionari, spesso elicoidali.

Mentre il fluido viene pompato attraverso il tubo, questi elementi fissi interrompono e reindirizzano continuamente il flusso. Questa azione costringe il fluido a dividersi, allungarsi, ruotare e ricombinarsi, creando una miscela costante e prevedibile al momento dell'uscita dal tubo.

I Vantaggi Operativi di un Design "Senza Parti Mobili"

Questa semplice distinzione progettuale porta a significative differenze operative che rendono i miscelatori statici unici per applicazioni specifiche.

Lavorazione Continua in Linea

Poiché un miscelatore statico è essenzialmente parte della tubazione, è ideale per processi di produzione continui. I materiali fluiscono senza interruzioni, venendo miscelati lungo il percorso.

Ciò elimina la necessità di vasche di miscelazione a batch separate, risparmiando spazio e tempo nelle linee di produzione in cui è richiesto un flusso costante di prodotto.

Superiore Efficienza Energetica

L'unica energia richiesta per un miscelatore statico è la pressione necessaria per pompare il fluido attraverso di esso. Non ci sono motori, ingranaggi o guarnizioni, il che riduce drasticamente il consumo energetico e i costi operativi rispetto ai miscelatori dinamici.

Bassa Manutenzione e Alta Affidabilità

L'assenza di parti mobili significa che non c'è nulla che si possa usurare, rompere o che richieda lubrificazione. Ciò si traduce in un'eccezionale affidabilità e requisiti di manutenzione minimi per tutta la vita dell'unità.

Miscelazione Precisa e Ripetibile

Il grado di miscelazione è una funzione diretta della geometria del miscelatore e della portata del fluido. Ciò rende il processo di miscelazione altamente prevedibile e controllabile, garantendo una qualità del prodotto costante da un ciclo all'altro.

Comprendere i Compromessi

Sebbene potenti, il design del miscelatore statico non è una soluzione universale. Le sue caratteristiche uniche presentano limitazioni importanti.

L'Inevitabile Caduta di Pressione

Forzare il fluido attraverso gli elementi di miscelazione crea resistenza, con conseguente caduta di pressione attraverso il miscelatore. Le pompe del sistema devono essere sufficientemente potenti da superare questa perdita di pressione mantenendo la portata richiesta.

Minore Flessibilità Operativa

Un miscelatore statico è ottimizzato per una gamma specifica di portate e proprietà dei fluidi. Manca della flessibilità di un miscelatore dinamico, dove un operatore può semplicemente regolare la velocità del motore per gestire diverse viscosità o dimensioni di batch.

Non Ideale per Tutte le Applicazioni

I miscelatori statici sono principalmente per la miscelazione di fluidi (liquido-liquido o gas-liquido). Generalmente non sono efficaci per incorporare solidi nei liquidi o per applicazioni che richiedono forze di taglio estremamente elevate per rompere gli agglomerati.

Fare la Scelta Giusta per il Tuo Processo

La scelta del miscelatore corretto dipende interamente dagli obiettivi specifici della tua operazione.

- Se il tuo obiettivo principale è una linea di produzione continua ad alto volume: Il miscelatore statico è impareggiabile per la sua efficienza, affidabilità e capacità di integrarsi direttamente nella tubazione di processo.

- Se il tuo obiettivo principale è la produzione flessibile a batch: Un miscelatore dinamico offre la versatilità per gestire diverse ricette, viscosità e l'incorporazione di solidi in un unico recipiente.

- Se il tuo obiettivo principale è l'efficienza energetica e la bassa manutenzione: L'assenza di parti mobili del miscelatore statico lo rende la scelta chiara per ridurre i costi operativi a lungo termine.

In definitiva, la scelta dipende da quale dei due sistemi beneficia maggiormente il tuo processo: l'efficienza continua in linea della geometria statica o l'agitazione versatile e alimentata di un sistema dinamico.

Tabella Riassuntiva:

| Caratteristica | Miscelatore Statico | Miscelatore Dinamico |

|---|---|---|

| Fonte di Energia | Energia del flusso del fluido (pompa) | Motore esterno (meccanico) |

| Parti Mobili | Nessuna | Giranti, lame, guarnizioni |

| Tipo di Processo | Continuo, in linea | Lavorazione a batch |

| Manutenzione | Molto bassa (nessuna parte soggetta a usura) | Più alta (motori, guarnizioni si usurano) |

| Ideale per | Miscelazione liquido-liquido/gas, produzione continua | Miscelazione ad alto taglio, incorporazione di solidi, flessibilità a batch |

Ottimizza il Tuo Processo di Miscelazione con GARLWAY

Hai problemi con gli alti costi energetici, la manutenzione frequente o i risultati di miscelazione incoerenti nei tuoi progetti di costruzione? GARLWAY è specializzata in soluzioni di macchinari per l'edilizia robusti, inclusi attrezzature di miscelazione avanzate progettate per applicazioni esigenti come la produzione di calcestruzzo.

Aiutiamo aziende edili e appaltatori a livello globale a raggiungere: • Maggiore Efficienza: Riduci il consumo energetico con una tecnologia di miscelazione ottimizzata • Minore Manutenzione: Design durevoli che resistono agli ambienti di costruzione difficili • Qualità Costante: Miscelazione precisa per prestazioni affidabili di calcestruzzo e materiali • Operatività Continua: Soluzioni di miscelazione in linea che si integrano perfettamente nel tuo flusso di lavoro di produzione

Pronto ad aggiornare il tuo processo di miscelazione? Contatta i nostri esperti oggi stesso per una soluzione personalizzata che soddisfi le tue specifiche esigenze di costruzione e i requisiti di budget.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

Domande frequenti

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- Quale tipo di progetti richiede una betoniera? Guida essenziale per professionisti dell'edilizia

- Perché la forza e il servizio del produttore sono importanti nella scelta di una betoniera? Garantire il successo a lungo termine del progetto

- Quando è stato sviluppato il primo miscelatore di calcestruzzo e da chi? Scopri la svolta del 1900

- Quali considerazioni sulla sicurezza sono importanti per il funzionamento delle betoniere? Una guida alla gestione proattiva del rischio