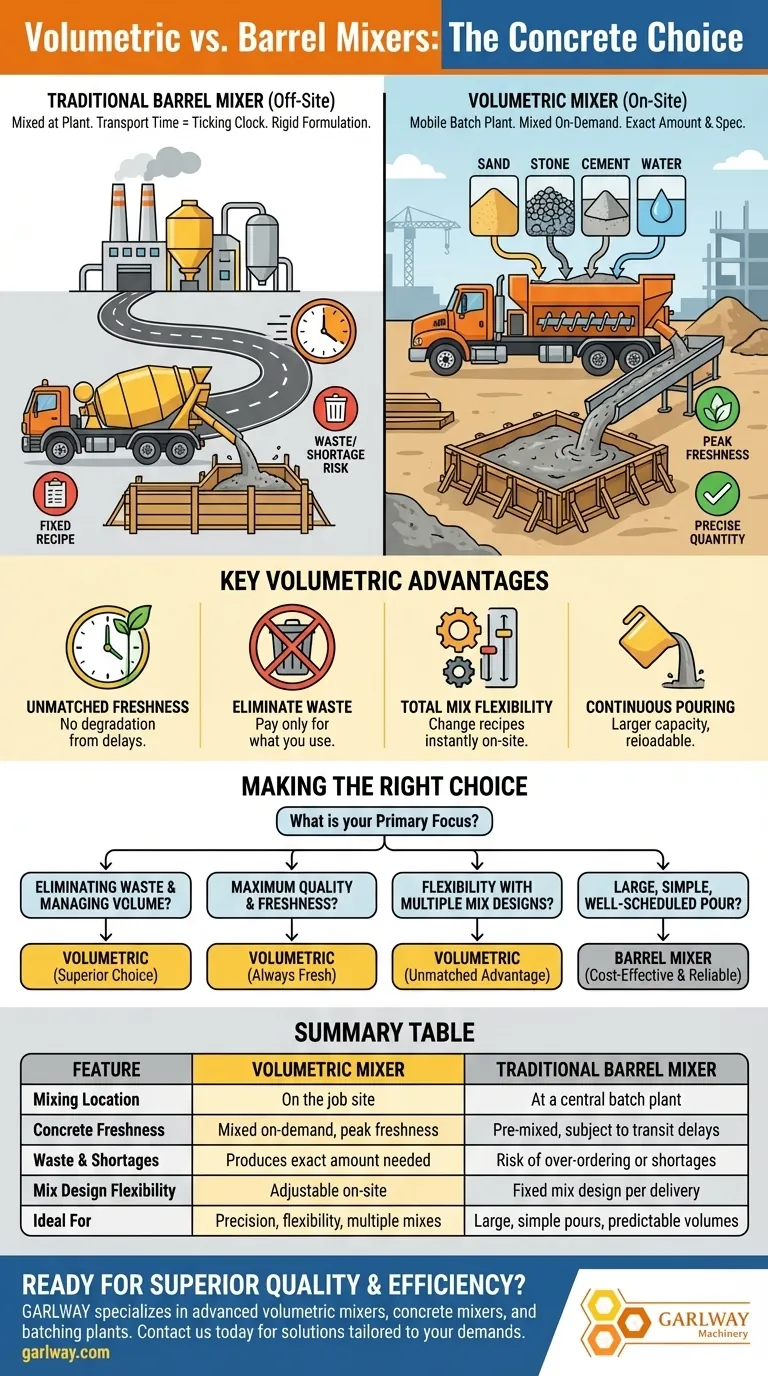

La differenza fondamentale è dove viene prodotto il calcestruzzo. Le tradizionali betoniere a botte trasportano calcestruzzo umido e preconfezionato da un impianto centrale, avviando un conto alla rovescia sulla sua lavorabilità. Le betoniere volumetriche funzionano come impianti di betonaggio mobili, miscelando calcestruzzo fresco in cantiere nella quantità e specifica esatta necessaria, precisamente quando è necessario.

Questa distinzione non è puramente logistica; rappresenta una scelta strategica tra consegna in blocco e produzione su richiesta. Le betoniere volumetriche offrono un controllo impareggiabile su qualità, quantità e design della miscela, mentre le betoniere a botte servono esigenze standardizzate ad alto volume.

Il Divario Operativo Principale: Miscelazione in Cantiere vs. Fuori Cantiere

Il fattore più significativo che separa queste due tecnologie è la posizione del processo di betonaggio. Questa singola differenza crea una cascata di effetti su sprechi, qualità e flessibilità del progetto.

Tradizionali Betoniere a Botte: Il Modello dell'Impianto di Betonaggio

Una tradizionale betoniera a botte (o tamburo) è essenzialmente un veicolo di consegna. Il calcestruzzo viene miscelato in un impianto di betonaggio centrale secondo una ricetta e un volume pre-ordinati.

Dal momento in cui l'acqua viene aggiunta nell'impianto, inizia un "orologio che ticchetta". Il calcestruzzo inizia immediatamente ad idratarsi e indurire, il che significa che la sua lavorabilità può degradarsi a causa del tempo di trasporto, del traffico o dei ritardi in cantiere.

Una volta che la miscela lascia l'impianto, la sua formulazione non può essere modificata. Questa rigidità può portare a costosi sprechi se se ne ordina troppo o a ritardi critici e potenziali giunti freddi se si verifica una carenza.

Betoniere Volumetriche: Il Modello dell'Impianto Mobile

Una betoniera volumetrica trasporta materiali grezzi non miscelati - sabbia, ghiaia, cemento, acqua e additivi chimici - in scomparti separati su un unico telaio di camion.

La miscelazione avviene in cantiere tramite un sistema di controllo calibrato. Questo processo garantisce che il calcestruzzo sia il più fresco possibile, prodotto pochi secondi prima di essere gettato.

Questa capacità su richiesta consente un controllo preciso del volume, eliminando le congetture che portano a sprechi o carenze.

Principali Vantaggi della Tecnologia Volumetrica

Spostando il processo di miscelazione in cantiere, le betoniere volumetriche risolvono diversi problemi cronici associati alla tradizionale consegna del calcestruzzo.

Freschezza e Qualità Ineguagliabili

Poiché il calcestruzzo viene miscelato nel punto di utilizzo, è sempre alla massima freschezza e resistenza. Ciò evita completamente qualsiasi degrado della qualità che potrebbe verificarsi a causa di ritardi imprevisti del progetto.

Eliminazione di Sprechi e Carenze

Le betoniere volumetriche producono la quantità esatta di calcestruzzo richiesta. Questo modello "paga per quello che usi" impedisce lo smaltimento costoso di lotti sovra-ordinati ed evita le chiamate frenetiche all'impianto quando una colata risulta insufficiente.

Flessibilità Totale del Design della Miscela

Gli operatori possono regolare istantaneamente il design della miscela. Una squadra può gettare una fondazione ad alta resistenza, quindi passare immediatamente a una specifica diversa per una soletta o un muro, tutto dallo stesso camion durante la stessa visita. I moderni sistemi di controllo consentono queste modifiche con precisione.

Maggiore Capacità per Getto Continuo

I camion volumetrici hanno spesso una capacità maggiore rispetto alle betoniere a botte standard, a volte trasportando materiale sufficiente per il doppio della produzione. Per getti di grandi dimensioni, possono essere ricaricati in cantiere per operare continuamente.

Comprensione dei Compromessi

Sebbene la tecnologia volumetrica offra vantaggi significativi, la scelta dipende dalle esigenze specifiche del progetto.

Quando una Betoniera a Botte Ha Senso

Per getti massicci e semplici in cui è richiesta un'unica progettazione di miscela certificata e la logistica del sito è ben gestita, una flotta di betoniere tradizionali da un impianto ad alta capacità può essere molto efficiente. Sono adatte per progetti con volumi prevedibili e "requisiti meno dinamici".

Considerazioni per le Betoniere Volumetriche

La qualità del prodotto finale dipende fortemente dalla calibrazione accurata della betoniera e dall'abilità dell'operatore certificato. Richiedono anche spazio sufficiente in cantiere affinché il camion possa operare e potenzialmente essere ricaricato con materie prime.

Fare la Scelta Giusta per il Tuo Progetto

La selezione della betoniera appropriata richiede l'analisi delle priorità fondamentali del tuo progetto.

- Se il tuo obiettivo principale è eliminare gli sprechi e gestire volumi incerti: una betoniera volumetrica è la scelta migliore, poiché produci e paghi solo ciò di cui hai bisogno.

- Se il tuo obiettivo principale è ottenere la massima qualità e freschezza: una betoniera volumetrica garantisce che il calcestruzzo sia sempre fresco, evitando il degrado dovuto al trasporto o ai ritardi.

- Se il tuo obiettivo principale è la flessibilità con più design di miscela: la capacità di una betoniera volumetrica di cambiare ricette in cantiere è un vantaggio ineguagliabile.

- Se il tuo obiettivo principale è un getto grande, semplice e ben pianificato: le tradizionali betoniere a botte possono fornire un flusso di calcestruzzo standardizzato, economico e affidabile.

In definitiva, scegliere la betoniera giusta significa allineare il metodo di consegna del calcestruzzo con le esigenze uniche del tuo progetto in termini di precisione, flessibilità ed efficienza.

Tabella Riassuntiva:

| Caratteristica | Betoniera Volumetrica | Betoniera a Botte Tradizionale |

|---|---|---|

| Posizione di Miscelazione | In cantiere | Presso un impianto di betonaggio centrale |

| Freschezza del Calcestruzzo | Miscelato su richiesta, massima freschezza | Pre-miscelato, soggetto a ritardi di trasporto |

| Sprechi e Carenze | Produce la quantità esatta necessaria | Rischio di sovra-ordinazione o carenze |

| Flessibilità del Design della Miscela | Regolabile in cantiere per getti diversi | Design della miscela fisso per ogni consegna |

| Ideale Per | Progetti che richiedono precisione, flessibilità e più design di miscela | Getti grandi e semplici con volumi prevedibili |

Pronto a ottenere una qualità del calcestruzzo e un'efficienza del progetto superiori?

GARLWAY è specializzata in macchinari per l'edilizia, offrendo betoniere volumetriche avanzate, betoniere e impianti di betonaggio progettati per imprese edili e appaltatori che apprezzano precisione, flessibilità e riduzione degli sprechi. Le nostre soluzioni garantiscono che tu ottenga calcestruzzo fresco e di alta qualità esattamente quando e dove ne hai bisogno.

Contatta GARLWAY oggi stesso per discutere come i nostri macchinari possono essere adattati alle esigenze uniche del tuo progetto!

Guida Visiva

Prodotti correlati

- Betoniera Belle JS2000 Betoniera Volumetrica per Harbor Freight

- Miscelatore di cemento volumetrico per calcestruzzo in loco Harbor Freight JS1500

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

Domande frequenti

- Qual è l'origine storica della miscelazione del calcestruzzo volumetrico? Dall'antica Roma all'innovazione moderna

- Come si possono concettualizzare le betoniere volumetriche? Un impianto di betonaggio mobile su richiesta

- Quali standard regolano le attrezzature per la miscelazione di calcestruzzo volumetrico? Garantire la conformità del progetto con miscelatori certificati

- Quali sono i vantaggi delle betoniere volumetriche rispetto alle betoniere a tamburo? Mescola su richiesta e zero sprechi

- Qual è la capacità produttiva delle betoniere volumetriche? Fino a 100 metri cubi all'ora, su richiesta.