Nella sua essenza, una macchina per blocchi di cemento funziona combinando la compattazione ad alta pressione con una vibrazione intensa per formare un mix di cemento preciso all'interno di uno stampo. Questo processo, coordinato da un sistema di controllo centrale, crea blocchi resistenti e dimensionalmente accurati senza la necessità di cottura in un forno, motivo per cui sono spesso chiamati macchine per blocchi "non cotti".

La chiave non è una singola azione, ma un sistema sincronizzato. È la combinazione precisa di un "mix di cemento a zero slump" specifico, una potente pressione idraulica e una vibrazione controllata che consente alla macchina di produrre blocchi densi e uniformi che acquisiscono la loro resistenza attraverso un processo di stagionatura naturale.

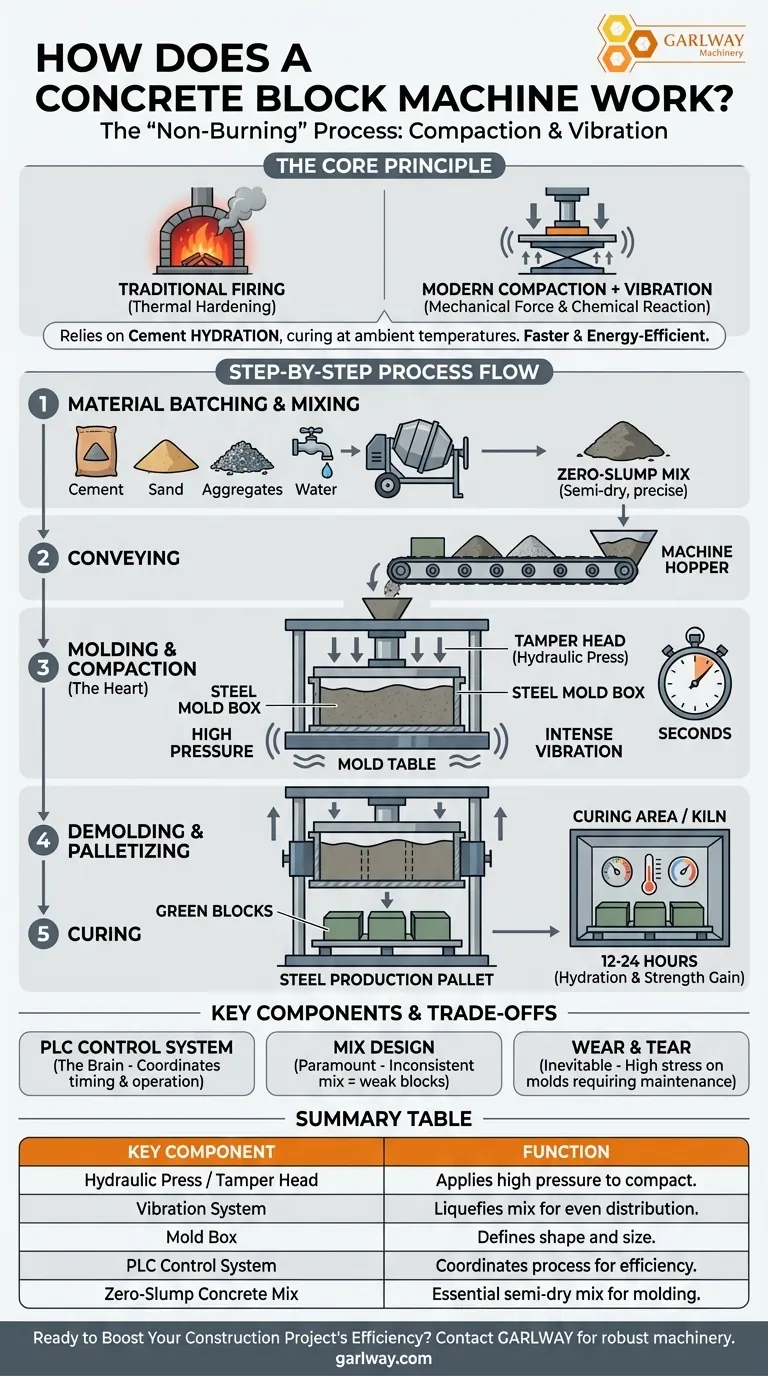

Il Principio Fondamentale: Compattazione, Non Cottura

La moderna produzione di blocchi differisce fondamentalmente dalla tradizionale produzione di mattoni. L'obiettivo è raggiungere l'integrità strutturale attraverso la forza meccanica e la reazione chimica, non l'indurimento termico.

Il Vantaggio "Non Cotto"

A differenza dei mattoni di argilla che devono essere cotti in un forno a temperature estreme, i blocchi di cemento stagionano a temperature ambiente. Questo processo si basa sulla reazione chimica dell'idratazione, in cui le particelle di cemento reagiscono con l'acqua per formare i legami che conferiscono al blocco la sua resistenza.

Questo metodo è significativamente più veloce e più efficiente dal punto di vista energetico rispetto alla cottura in forno.

La Doppia Forza: Pressione e Vibrazione

Il cuore della funzione della macchina è l'applicazione simultanea di due forze.

Alta pressione, tipicamente applicata da una pressa idraulica o da una "testa di compattazione", compatta il mix di cemento. Questo forza le particelle a unirsi, riducendo le vuoti e creando un'unità densa e resistente.

La vibrazione serve a liquefare momentaneamente il mix rigido, permettendogli di depositarsi uniformemente in ogni angolo dello stampo. Ciò garantisce una densità costante e una finitura superficiale liscia e uniforme.

Analisi Passo Passo del Processo

Dal materiale grezzo al prodotto finito, l'operazione è una sequenza altamente orchestrata.

Passo 1: Dosaggio e Miscelazione dei Materiali

Il processo inizia nell'impianto di dosaggio. Le materie prime - cemento, sabbia, aggregati (come ghiaia o pietra frantumata) e acqua - vengono misurate con precisione. Vengono quindi combinate in un miscelatore per creare un mix di cemento omogeneo, semisecco o "a zero slump", che ha una consistenza simile al terreno umido.

Passo 2: Trasporto alla Macchina

Questo mix formulato con precisione viene trasportato dal miscelatore alla tramoggia della macchina per blocchi tramite un nastro trasportatore. La tramoggia funge da serbatoio di stoccaggio temporaneo, garantendo un'alimentazione continua di materiale per lo stampaggio.

Passo 3: Stampaggio e Compattazione

Il mix viene alimentato dalla tramoggia nella scatola dello stampo in acciaio. La testa di compattazione scende quindi, applicando migliaia di chilogrammi di pressione mentre il tavolo dello stampo vibra intensamente. Questo intero ciclo di riempimento, pressatura e vibrazione dura solo pochi secondi.

Passo 4: Sformatura e Pallettizzazione

Subito dopo la compattazione, la testa di compattazione si ritrae e lo stampo viene sollevato. I blocchi appena formati, o "verdi", rimangono in piedi su un pallet di produzione in acciaio. Questo pallet viene quindi spinto fuori dalla macchina mentre un nuovo pallet vuoto viene posizionato per il ciclo successivo.

Passo 5: Stagionatura

I pallet che contengono i blocchi verdi vengono trasportati in un'area di stagionatura o in un forno. Qui, vengono lasciati indurire per 12-24 ore in un ambiente controllato con livelli specifici di temperatura e umidità per facilitare la corretta idratazione del cemento e l'acquisizione di resistenza.

Comprensione dei Compromessi e dei Componenti Chiave

Sebbene efficace, il processo si basa su diversi componenti e considerazioni critiche.

Il Sistema di Controllo è il Cervello

Le macchine moderne sono governate da un Controllore Logico Programmabile (PLC). Questo sistema di controllo, come indicato nei riferimenti, è essenziale per coordinare la temporizzazione e il funzionamento della pressa idraulica, dei vibratori e degli alimentatori di materiale per garantire efficienza e coerenza del prodotto.

La Progettazione del Mix è Fondamentale

La macchina è valida solo quanto il materiale che elabora. Un mix incoerente con troppa o troppo poca acqua, o rapporti errati degli aggregati, produrrà blocchi deboli, friabili o deformi, indipendentemente dalla qualità della macchina.

Usura Inevitabile

La combinazione di alta pressione e vibrazione intensa sottopone a enormi sollecitazioni i componenti della macchina, in particolare gli stampi. La manutenzione regolare e la sostituzione delle parti soggette a usura sono fondamentali per mantenere l'accuratezza dimensionale e l'affidabilità operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire come funziona una macchina per blocchi ti aiuta a dare priorità alle funzionalità in base alle tue specifiche esigenze di produzione.

- Se il tuo obiettivo principale è un'elevata produzione: Hai bisogno di una linea completamente automatica in cui dosaggio, stampaggio e stagionatura siano tutti integrati in modo fluido e controllati da un PLC centrale.

- Se il tuo obiettivo principale è produrre diversi tipi di blocchi: Dai priorità a una macchina con un sistema per cambi stampo rapidi e facili per ridurre al minimo i tempi di inattività tra la produzione di diverse forme e dimensioni di blocchi.

- Se il tuo obiettivo principale è una qualità e una resistenza senza compromessi: Concentrati su macchine che offrono un controllo preciso sulla pressione idraulica e sulla frequenza di vibrazione, poiché questi sono i due fattori più critici nel determinare la densità del blocco.

In definitiva, padroneggiare la produzione di blocchi deriva dalla comprensione che la macchina è uno strumento per applicare forza controllata a un materiale attentamente ingegnerizzato.

Tabella Riassuntiva:

| Componente Chiave | Funzione |

|---|---|

| Pressa Idraulica / Testa di Compattazione | Applica alta pressione per compattare il mix di cemento. |

| Sistema di Vibrazione | Liquefà il mix per una distribuzione uniforme nello stampo. |

| Scatola dello Stampo | Definisce la forma e le dimensioni del blocco finale. |

| Sistema di Controllo PLC | Coordina l'intero processo per efficienza e coerenza. |

| Mix di Cemento a Zero Slump | Un mix semisecco e preciso essenziale per uno stampaggio riuscito. |

Pronto a Incrementare l'Efficienza del Tuo Progetto di Costruzione?

GARLWAY è specializzata nella fornitura di macchinari edili robusti, tra cui macchine per blocchi di cemento, argani, miscelatori di cemento e impianti di dosaggio, progettati per imprese di costruzione e appaltatori in tutto il mondo. Le nostre attrezzature garantiscono un'elevata produzione, una qualità costante e prestazioni affidabili.

Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di produzione e portare avanti la tua attività.

Guida Visiva

Prodotti correlati

- Attrezzatura portatile della macchina betoniera per la miscelazione del calcestruzzo

- Prodotti da costruzione Macchina dell'impianto di betonaggio Mescolatore di betonaggio

- Betoniera per cemento armato Macchina betoniera a tamburo per la costruzione

- HZS25 la migliore betoniera per calcestruzzo a miscelazione rapida da Bunnings

- Macchina miscelatrice pronta per la costruzione Macchinari di miscelazione pronti per l'uso

Domande frequenti

- Quali sono i vantaggi e gli svantaggi delle betoniere tradizionali? Una guida per gli appaltatori

- Come dovrebbero scegliere gli appaltatori il tipo di betoniera per un progetto? Abbina la betoniera al lavoro per una qualità ed efficienza ottimali

- Quali sono i vantaggi di una betoniera portatile? Risparmia sui costi e ottieni il controllo totale del progetto

- A cosa servono principalmente le betoniere continue? Ideali per progetti su larga scala e remoti

- Quali sono i vantaggi della miscelazione in cantiere rispetto al calcestruzzo preconfezionato? Ottimizzare costi e flessibilità