Nella sua essenza, un impianto di betonaggio è una fabbrica altamente organizzata progettata per un unico scopo: trasformare materie prime in una miscela di calcestruzzo precisa e uniforme. Funziona immagazzinando, pesando, combinando e miscelando sistematicamente ingredienti come cemento, aggregati (sabbia, ghiaia), acqua e additivi chimici secondo una ricetta specifica.

L'intera operazione di un impianto di betonaggio è un sistema di precisione e controllo. Il suo obiettivo primario non è solo mescolare gli ingredienti, ma garantire che ogni singolo lotto di calcestruzzo soddisfi le specifiche esatte di resistenza, consistenza e prestazioni.

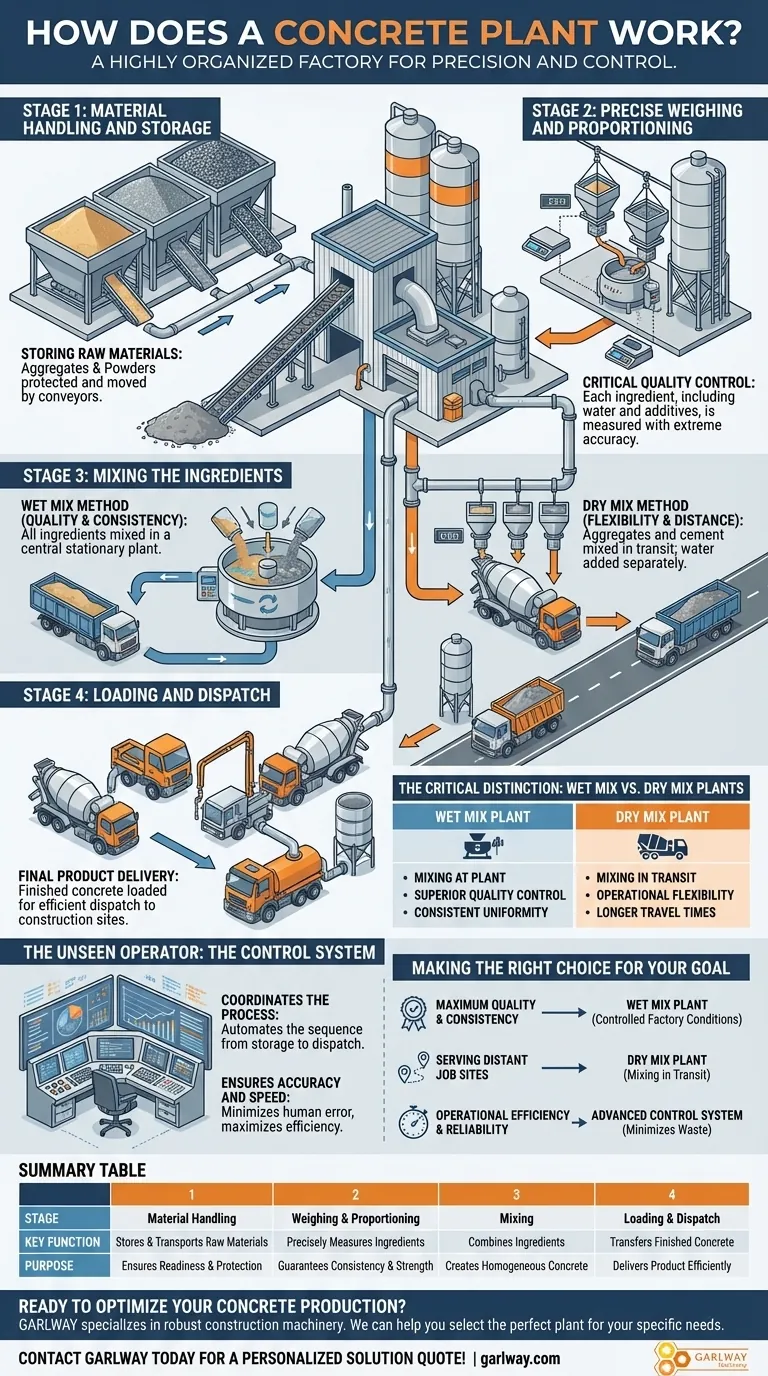

Le Quattro Fasi Fondamentali della Produzione di Calcestruzzo

Il processo produttivo, sia esso semplice o complesso, segue quattro fasi fondamentali. Ciascuna è coordinata da un sistema di controllo centrale per garantire accuratezza ed efficienza dall'inizio alla fine.

Fase 1: Movimentazione e Stoccaggio dei Materiali

Prima che possa avvenire qualsiasi miscelazione, le materie prime devono essere immagazzinate correttamente.

Gli aggregati, come sabbia e ghiaia, sono tipicamente conservati in grandi tramogge o cumuli. Le polveri, come il cemento Portland e la cenere volante, sono immagazzinate in alti silos per proteggerle dall'umidità.

Un sistema di nastri trasportatori e alimentatori sposta questi materiali dallo stoccaggio all'impianto principale per la lavorazione.

Fase 2: Pesatura e Proporzionamento Precisi

Questa è la fase più critica per garantire la qualità del calcestruzzo. Ogni ingrediente deve essere misurato con estrema accuratezza.

Il sistema di controllo detta il peso esatto di ogni aggregato, cemento e polvere richiesto per il progetto specifico del lotto. Questi materiali vengono scaricati dalle loro tramogge e silos in tramogge di pesatura.

Anche l'acqua e gli eventuali additivi chimici vengono pesati o dosati in volumi precisi.

Fase 3: Miscelazione degli Ingredienti

Una volta pesati, gli ingredienti sono pronti per essere combinati. Come e dove ciò accade è la differenza principale tra i due principali tipi di impianti di betonaggio.

L'obiettivo è miscelare tutti i componenti in una miscela omogenea, assicurando che la pasta di cemento ricopra uniformemente tutte le particelle di aggregato.

Fase 4: Caricamento e Spedizione

Dopo che i materiali sono stati miscelati (o pronti per essere miscelati), il prodotto finale viene scaricato.

Il calcestruzzo finito viene caricato in un camion miscelatore o in un'unità di pompaggio per la consegna al cantiere.

La Distinzione Critica: Impianti a Miscelazione a Umido vs. a Secco

La scelta tra un impianto a miscelazione a umido o a secco è la decisione più significativa nella produzione di calcestruzzo, poiché influisce direttamente sul controllo di qualità, sulla flessibilità operativa e sui tempi di trasporto.

Il Metodo di Miscelazione a Umido: Per Qualità e Consistenza

In un impianto a miscelazione a umido, tutti gli ingredienti, inclusa l'acqua, vengono mescolati insieme in un grande miscelatore centrale stazionario presso l'impianto stesso.

Questo processo produce un calcestruzzo altamente consistente e uniforme prima ancora che venga caricato su un camion. Questo metodo offre un controllo di qualità superiore.

Il Metodo di Miscelazione a Secco: Per Flessibilità e Distanza

In un impianto a miscelazione a secco, gli aggregati, la sabbia e il cemento vengono pesati e scaricati direttamente nel camion miscelatore.

L'acqua viene aggiunta al camion separatamente e la miscelazione avviene durante il trasporto al cantiere. Ciò consente tempi di viaggio più lunghi, poiché il processo di idratazione non inizia fino alla fase finale.

L'Operatore Invisibile: Il Sistema di Controllo

L'impianto di betonaggio moderno si basa su un sofisticato sistema di controllo per funzionare efficacemente. Questo è il cervello dell'intera operazione.

Coordinare il Processo

Il sistema di controllo automatizza l'intera sequenza, dall'alimentazione dei materiali dallo stoccaggio alla loro pesatura e scarico per la miscelazione.

Garantire Accuratezza e Velocità

Gestendo il processo con precisione computerizzata, il sistema di controllo garantisce che ogni lotto sia identico. Minimizza l'errore umano e massimizza la velocità e l'efficienza produttiva dell'impianto.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come funziona un impianto ti consente di selezionare il giusto tipo di produzione di calcestruzzo per le tue specifiche esigenze di progetto.

- Se la tua priorità principale è la massima qualità e consistenza per un progetto ad alte specifiche: un impianto a miscelazione a umido è la scelta superiore perché la miscelazione viene completata in condizioni di fabbrica controllate.

- Se la tua priorità principale è servire più siti di lavoro distanti da una posizione centrale: un impianto a miscelazione a secco offre la flessibilità necessaria, poiché la miscelazione durante il trasporto impedisce al calcestruzzo di indurire prematuramente.

- Se la tua priorità principale è l'efficienza operativa e l'affidabilità: investire in un impianto con un sistema di controllo avanzato e facile da usare è essenziale per ridurre al minimo gli sprechi e massimizzare la produzione.

In definitiva, conoscere la meccanica alla base della produzione di calcestruzzo ti consente di prendere decisioni migliori che garantiscono l'integrità strutturale e il successo del tuo progetto.

Tabella Riassuntiva:

| Fase | Funzione Chiave | Scopo |

|---|---|---|

| 1. Movimentazione Materiali | Immagazzina e trasporta materie prime (aggregati, cemento) | Garantisce che i materiali siano pronti e protetti |

| 2. Pesatura e Proporzionamento | Misura con precisione ogni ingrediente | Garantisce la consistenza e la resistenza del lotto |

| 3. Miscelazione | Combina gli ingredienti in una miscela uniforme | Crea calcestruzzo omogeneo e di alta qualità |

| 4. Caricamento e Spedizione | Trasferisce il calcestruzzo finito ai camion miscelatori | Consegna il prodotto in modo efficiente al cantiere |

Pronto a Ottimizzare la Tua Produzione di Calcestruzzo?

Comprendere la meccanica è il primo passo. Il passo successivo è scegliere l'attrezzatura giusta per garantire il successo del tuo progetto. GARLWAY è specializzata nella fornitura di macchinari edili robusti ed efficienti, inclusi impianti di betonaggio, miscelatori e argani, su misura per aziende edili e appaltatori in tutto il mondo.

Possiamo aiutarti a selezionare l'impianto perfetto, sia esso a miscelazione a umido per una consistenza superiore o a miscelazione a secco per flessibilità logistica, per massimizzare la tua efficienza operativa e la qualità del progetto.

Contatta GARLWAY oggi stesso per discutere le tue esigenze specifiche e ricevere un preventivo di soluzione personalizzato!

Guida Visiva

Prodotti correlati

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Macchina per calcestruzzo idraulico per miscelazione cemento

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Impianto di betonaggio compatto HZS35

Domande frequenti

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività

- Perché la scelta dell'impianto di calcestruzzo giusto è importante per i progetti di costruzione? Garantire qualità, efficienza e controllo dei costi

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala