Nella sua essenza, un impianto di calcestruzzo preconfezionato funziona come una cucina industriale di calcestruzzo estremamente precisa. Misura accuratamente le materie prime: aggregati (sabbia, ghiaia), cemento, acqua e additivi chimici, secondo una ricetta specifica. Questi ingredienti vengono quindi combinati e caricati su un camion betoniera per la consegna in un cantiere.

Lo scopo fondamentale di un impianto preconfezionato è sostituire la miscelazione manuale in loco con un processo centralizzato e automatizzato. Ciò garantisce qualità, consistenza e resistenza del calcestruzzo, che è il vero valore che fornisce a qualsiasi progetto di costruzione.

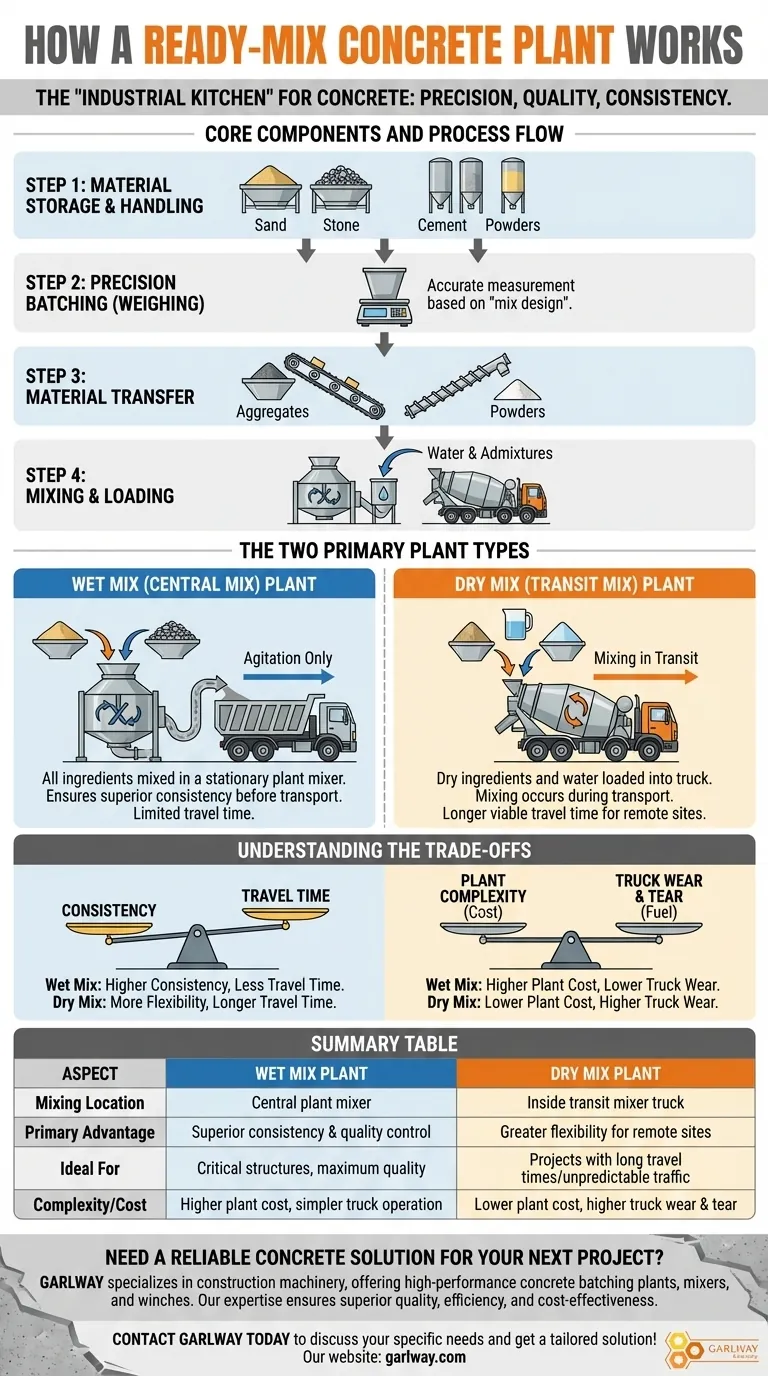

I Componenti Chiave e il Flusso del Processo

Ogni impianto di calcestruzzo preconfezionato, indipendentemente dal tipo, segue un flusso di lavoro fondamentale simile. Il processo è definito dalla gestione e dal movimento precisi di materiali pesanti.

Passaggio 1: Stoccaggio e Manipolazione dei Materiali

L'impianto inizia con cumuli di materie prime. Gli aggregati come sabbia e varie dimensioni di ghiaia sono stoccati in grandi tramogge o cumuli.

Le polveri, principalmente cemento e materiali supplementari come la cenere volante, sono stoccate in alti silos verticali per proteggerle dall'umidità.

Passaggio 2: Dosaggio di Precisione (Pesatura)

Questo è il passaggio più critico per garantire la qualità del calcestruzzo. Il sistema utilizza un dosatore, che è un insieme di bilance, per pesare ogni ingrediente con alta precisione.

I pesi specifici sono determinati dal "design del mix" ingegnerizzato richiesto per il progetto.

Passaggio 3: Trasferimento dei Materiali

Una volta pesati, gli ingredienti vengono spostati per essere combinati. Nastri trasportatori o tramogge trasportano gli aggregati dal dosatore.

Coclee (viti senza fine) sono utilizzate per spostare il cemento e altre polveri dai silos al punto di miscelazione.

Passaggio 4: Miscelazione e Caricamento

Questa è la fase finale in cui i componenti diventano calcestruzzo. I materiali pesati vengono caricati in un miscelatore centrale dell'impianto o direttamente nel camion betoniera.

Acqua e qualsiasi additivo specificato (prodotti chimici che modificano le proprietà del calcestruzzo) vengono introdotti in questa fase.

I Due Tipi Principali di Impianti: Miscelazione a Umido vs. a Secco

La differenza fondamentale tra gli impianti di calcestruzzo preconfezionato risiede in *quando e dove* viene aggiunta l'acqua. Questa distinzione definisce le due categorie principali.

Impianto a Miscelazione a Umido (Central Mix)

In un impianto a miscelazione a umido, tutti gli ingredienti, inclusa l'acqua, vengono combinati in un grande miscelatore stazionario presso l'impianto stesso.

Questo processo garantisce la miscelazione più completa e consistente possibile, poiché viene eseguita in un ambiente controllato prima che il calcestruzzo entri nel camion. Il calcestruzzo finito viene quindi scaricato nella betoniera, che si limita ad agitarlo durante il trasporto.

Impianto a Miscelazione a Secco (Transit Mix)

In un impianto a miscelazione a secco, gli ingredienti secchi (aggregati e cemento) vengono pesati e caricati direttamente nel camion betoniera.

L'acqua viene misurata separatamente e caricata nel serbatoio dell'acqua del camion. Il processo di miscelazione avviene quindi all'interno del tamburo rotante del camion durante il trasporto al cantiere.

Comprendere i Compromessi

La scelta tra un impianto a miscelazione a umido e a secco comporta un compromesso diretto tra controllo e flessibilità.

Consistenza vs. Tempo di Viaggio

Un impianto a miscelazione a umido offre un controllo di qualità e una consistenza superiori perché la miscelazione è automatizzata e completata in loco. Tuttavia, il processo di idratazione inizia immediatamente, limitando il tempo di viaggio utile verso il cantiere prima che il calcestruzzo inizi a indurire.

Un impianto a miscelazione a secco offre un vantaggio significativo per i cantieri remoti. Poiché la miscelazione avviene lungo il percorso, il tempo di viaggio può essere molto più lungo, garantendo che il calcestruzzo sia "fresco" all'arrivo. Il compromesso è che la consistenza del mix può essere meno affidabile e dipende fortemente dall'operatore del camion.

Complessità dell'Impianto vs. Usura del Camion

Gli impianti a miscelazione a umido sono più complessi e costosi a causa del grande miscelatore centrale. Tuttavia, causano meno usura sui camion betoniere, che si limitano ad agitare, non a miscelare, il materiale.

Gli impianti a miscelazione a secco sono più semplici e meno costosi da costruire. L'onere della miscelazione viene trasferito ai camion di transito, il che comporta un maggiore consumo di carburante e una maggiore usura del tamburo e delle pale del camion.

Fare la Scelta Giusta per il Lavoro

Il tipo di impianto utilizzato è dettato dalle specifiche esigenze del progetto di costruzione.

- Se la tua priorità principale è la massima qualità e consistenza per strutture critiche: Un impianto a miscelazione a umido è la scelta superiore per il suo processo di miscelazione controllato e automatizzato.

- Se la tua priorità principale è la consegna in luoghi remoti o la navigazione in traffico imprevedibile: Un impianto a miscelazione a secco fornisce la flessibilità necessaria ritardando la miscelazione fino a quando il camion non è vicino al sito.

In definitiva, entrambi i sistemi sono progettati per fornire un prodotto finale affidabile che costituisce la base dell'edilizia moderna.

Tabella Riassuntiva:

| Aspetto | Impianto a Miscelazione a Umido | Impianto a Miscelazione a Secco |

|---|---|---|

| Luogo di Miscelazione | Miscelatore centrale dell'impianto | All'interno del camion betoniera |

| Vantaggio Principale | Consistenza e controllo qualità superiori | Maggiore flessibilità per siti remoti |

| Ideale Per | Strutture critiche, massima qualità | Progetti con lunghi tempi di viaggio/traffico imprevedibile |

| Complessità/Costo | Costo impianto più elevato, funzionamento camion più semplice | Costo impianto inferiore, maggiore usura camion |

Hai bisogno di una soluzione di calcestruzzo affidabile per il tuo prossimo progetto?

GARLWAY è specializzata in macchinari edili, offrendo impianti di betonaggio, miscelatori e argani ad alte prestazioni per imprese edili e appaltatori a livello globale. La nostra competenza ti garantisce l'attrezzatura giusta per qualità, efficienza e convenienza superiori.

Contatta GARLWAY oggi stesso per discutere le tue esigenze specifiche e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- HZS75 Impianto di betonaggio Prezzo Betoniera Betoniera Bunnings Impianto di miscelazione

- HZS180 Impianto di calcestruzzo preconfezionato per fondazioni con sabbia e cemento

- HZS120 Impianto di betonaggio pronto per l'uso Miscelatore di fango commerciale di cemento

- HZS35 Piccolo impianto di betonaggio per cemento

- Macchina miscelatrice pronta per la costruzione Macchinari di miscelazione pronti per l'uso

Domande frequenti

- Cosa si può mescolare in una betoniera? Sfrutta tutto il suo potenziale per il calcestruzzo e oltre

- Come funziona il calcestruzzo preconfezionato? Una guida alla consegna efficiente e di alta qualità del calcestruzzo

- Come avviare un'attività di impianto di calcestruzzo? Una guida passo passo per lanciare la tua impresa

- Quanto peso può contenere una betoniera? Una guida alla scelta della dimensione giusta per il tuo progetto

- Quali sono gli svantaggi del calcestruzzo preconfezionato? Gestire i rischi logistici e di costo