Fondamentalmente, un impianto di calcestruzzo a miscelazione umida funziona combinando tutti gli ingredienti necessari – aggregati, sabbia, cemento, acqua ed eventuali additivi – in un grande miscelatore stazionario presso l'impianto stesso. Questo processo crea una miscela di calcestruzzo uniforme e controllata in termini di qualità *prima* che venga caricata su un camion di transito per la consegna.

La caratteristica distintiva di un impianto a miscelazione umida è il suo processo di miscelazione centralizzato. Questo approccio privilegia la consistenza del lotto e il controllo qualità sopra ogni altra cosa, producendo un prodotto di calcestruzzo omogeneo pronto per l'uso immediato all'arrivo in cantiere.

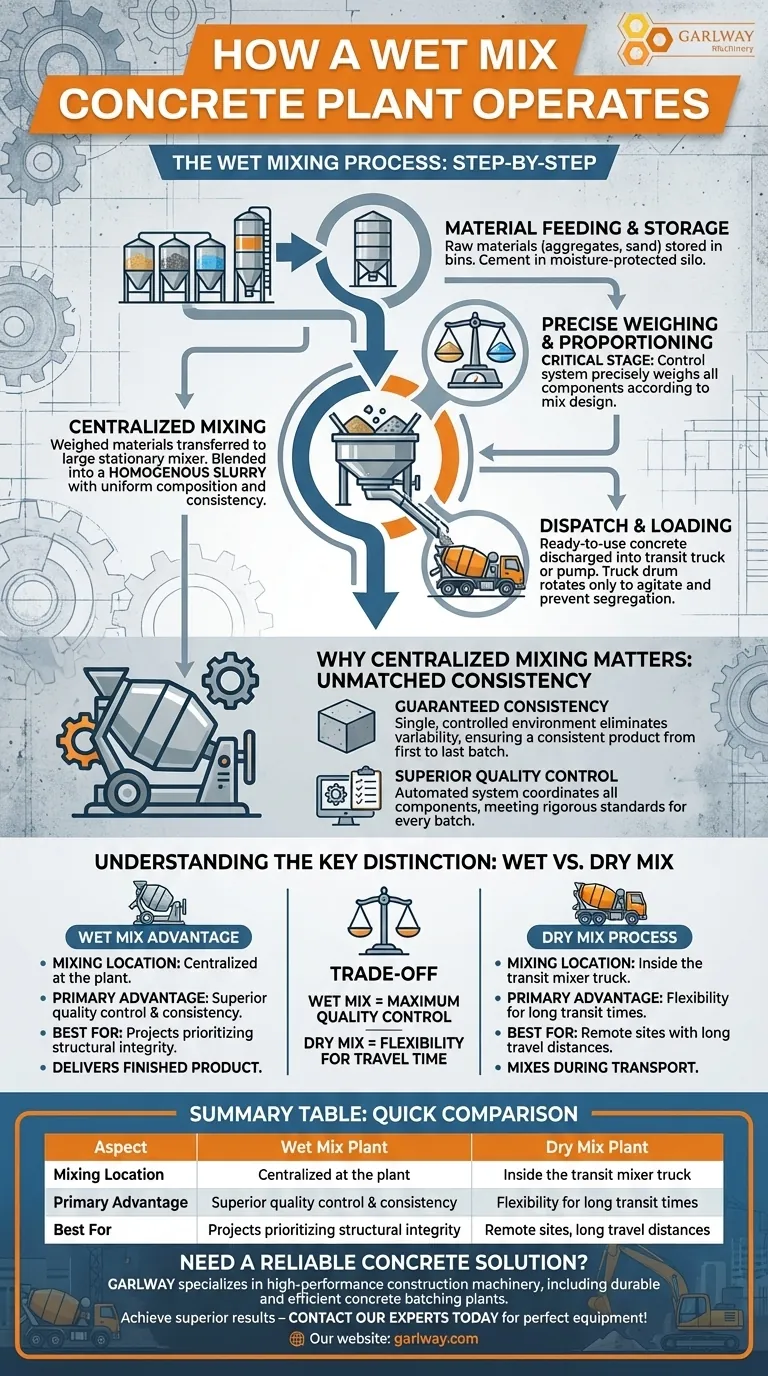

Il Processo di Miscelazione Umida Passo Dopo Passo

L'operazione è una sequenza altamente coordinata, gestita da un sistema di controllo centrale per garantire precisione in ogni fase.

Fase 1: Alimentazione e Stoccaggio dei Materiali

Le materie prime come aggregati (ghiaia, pietra frantumata) e sabbia sono stoccate in grandi tramogge. Il cemento è stoccato separatamente in un silo per proteggerlo dall'umidità.

Fase 2: Pesatura e Proporzionamento Precisi

Questa è la fase più critica per la qualità. Il sistema di controllo pesa ogni componente – ogni aggregato, il cemento, l'acqua e gli additivi chimici – individualmente secondo il progetto di miscelazione specifico.

Fase 3: Miscelazione Centralizzata

Tutti i materiali pesati vengono quindi trasferiti in un grande miscelatore stazionario dell'impianto. Qui, vengono mescolati accuratamente per creare una melma omogenea, assicurando che ogni parte del lotto abbia la stessa composizione e consistenza.

Fase 4: Spedizione e Caricamento

Una volta completata la miscelazione, il calcestruzzo pronto all'uso viene scaricato dal miscelatore direttamente in un camion di transito o in una pompa per calcestruzzo. Il tamburo del camion ruota lentamente durante il trasporto semplicemente per agitare la miscela e prevenire la segregazione.

Perché la Miscelazione Centralizzata è Importante

La decisione di miscelare in impianto anziché nel camion è deliberata e ha implicazioni significative sul prodotto finale.

Consistenza Ineguagliabile

Miscelando tutto in un unico ambiente controllato, l'impianto garantisce un prodotto consistente dal primo alultimo metro cubo. Questo elimina la variabilità che può verificarsi quando l'acqua viene aggiunta in movimento.

Controllo Qualità Superiore

L'intero processo è automatizzato e monitorato. Il sistema di controllo dell'impianto coordina ogni componente, dalla pesatura al tempo di miscelazione, garantendo che rigorosi standard di produzione siano rispettati per ogni singolo lotto.

Comprendere la Distinzione Chiave: Miscelazione Umida vs. Secca

Per comprendere appieno il processo di miscelazione umida, è essenziale confrontarlo con la sua alternativa.

Il Vantaggio della Miscelazione Umida

Come stabilito, gli impianti a miscelazione umida forniscono un prodotto finito e di qualità garantita. Il camion è semplicemente un veicolo di trasporto.

Il Processo di Miscelazione Secca

In un impianto a miscelazione secca, gli ingredienti secchi (aggregati, sabbia, cemento) vengono pesati e caricati direttamente nel miscelatore di transito. L'acqua viene aggiunta separatamente al camion e l'intero processo di miscelazione avviene all'interno del tamburo del camion mentre viaggia verso il cantiere.

Il Compromesso Inerente

La scelta tra miscelazione umida e secca è un classico compromesso ingegneristico. La miscelazione umida offre il massimo controllo qualità. La miscelazione secca offre maggiore flessibilità con i tempi di trasporto, poiché il processo di idratazione (e quindi l'orologio di maturazione) non inizia finché il camion non è vicino al sito.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa differenza operativa ti permette di selezionare la fonte di calcestruzzo giusta per le esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità e integrità strutturale: Un impianto a miscelazione umida è la scelta superiore grazie alla sua precisione e consistenza lotto per lotto.

- Se il tuo obiettivo principale è gestire tempi di transito molto lunghi verso un sito remoto: Un impianto a miscelazione secca può essere considerato, poiché ritarda l'inizio della reazione chimica del calcestruzzo.

In definitiva, sapere come viene prodotto il tuo calcestruzzo è il primo passo per garantire una struttura finale di successo e durevole.

Tabella Riassuntiva:

| Aspetto | Impianto a Miscelazione Umida | Impianto a Miscelazione Secca |

|---|---|---|

| Luogo di Miscelazione | Centralizzato presso l'impianto | All'interno del camion miscelatore di transito |

| Vantaggio Principale | Controllo qualità e consistenza superiori | Flessibilità per lunghi tempi di transito |

| Ideale Per | Progetti che privilegiano l'integrità strutturale | Siti remoti con lunghe distanze di viaggio |

Hai bisogno di una soluzione di calcestruzzo affidabile per il tuo prossimo progetto?

GARLWAY è specializzata nella fornitura di macchinari edili ad alte prestazioni, inclusi impianti di betonaggio durevoli ed efficienti. Le nostre soluzioni sono progettate per imprese edili e appaltatori che richiedono precisione, consistenza e durata.

Lasciaci aiutarti a ottenere risultati superiori: contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e trovare l'attrezzatura perfetta per il tuo progetto.

Guida Visiva

Prodotti correlati

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio compatto HZS35

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

Domande frequenti

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Che tipo di impianto di betonaggio è adatto per progetti su piccola scala con strade strette?

- Quali tipi di progetti di costruzione utilizzano comunemente il calcestruzzo prodotto dagli impianti di betonaggio? Essenziale per il successo su larga scala

- Perché la pulizia delle attrezzature è importante dopo ogni lotto di calcestruzzo prodotto? Garantire la qualità e proteggere i vostri macchinari