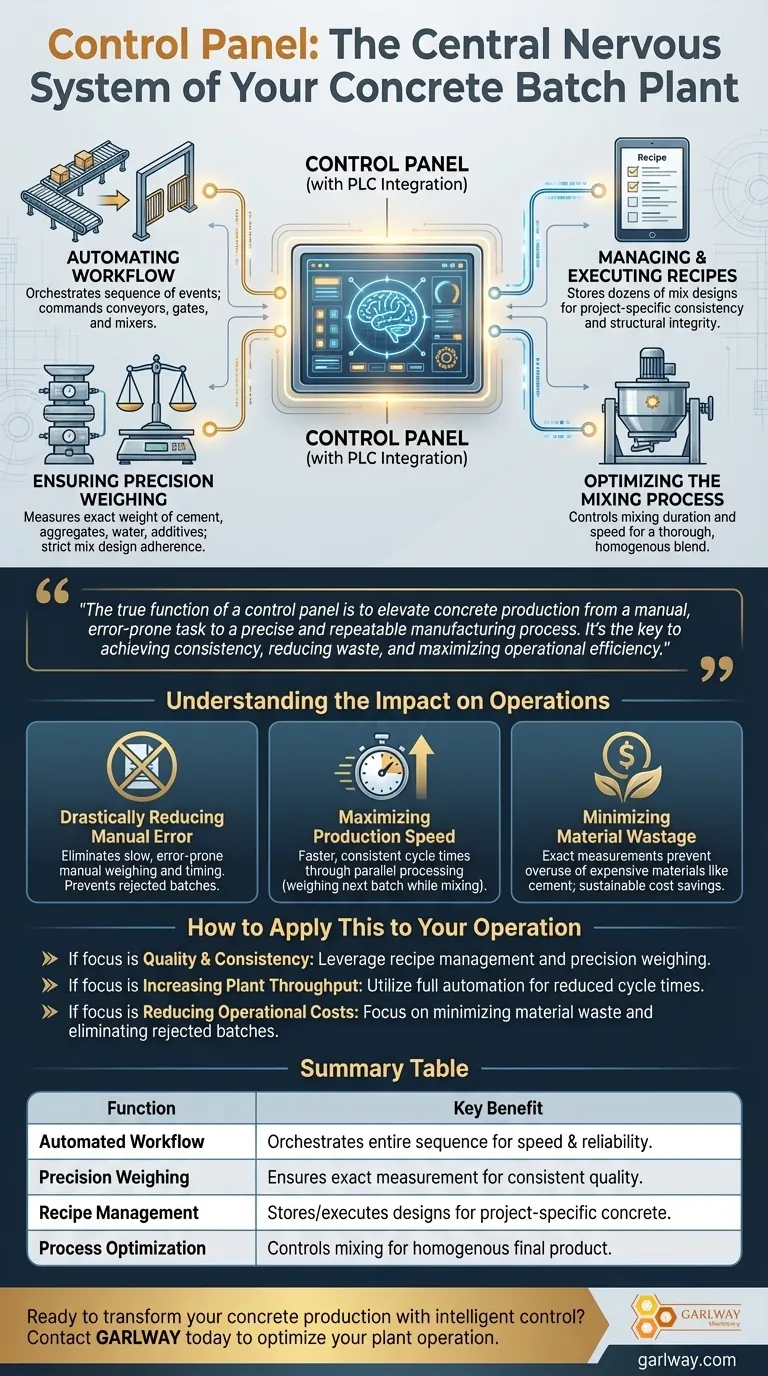

Nella sua essenza, il pannello di controllo è il sistema nervoso centrale di un impianto di betonaggio. Automatizza, gestisce e monitora l'intero processo produttivo, trasformando le materie prime in un prodotto finale coerente e di alta qualità. Integrandosi con un PLC (Controllore Logico Programmabile), garantisce la misurazione precisa di tutti gli ingredienti, esegue in modo impeccabile le ricette di miscelazione specifiche e controlla la sequenza di miscelazione e scarico con alta velocità e affidabilità.

La vera funzione di un pannello di controllo è quella di elevare la produzione di calcestruzzo da un compito manuale e soggetto a errori a un processo di produzione preciso e ripetibile. È la chiave per ottenere coerenza, ridurre gli sprechi e massimizzare l'efficienza operativa.

Il Pannello di Controllo come Comando Centrale dell'Impianto

Un moderno impianto di betonaggio coinvolge una sequenza precisa di eventi. Il pannello di controllo agisce come direttore d'orchestra, assicurando che ogni fase venga eseguita perfettamente senza l'intervento umano diretto nel processo meccanico.

Automatizzazione del Flusso di Lavoro di Miscelazione

La produzione di calcestruzzo segue un percorso chiaro: pesatura delle materie prime, consegna alla betoniera, miscelazione per un tempo prestabilito e scarico del prodotto finito. Il pannello di controllo orchestra l'intero flusso di lavoro, comandando nastri trasportatori, serrande e betoniere per operare nella sequenza corretta.

Garanzia di Pesatura di Precisione

Questa è la funzione più critica per il controllo qualità. Il pannello riceve dati dalle celle di carico e dalle bilance per misurare il peso esatto richiesto di cemento, ceneri volanti, aggregati (sabbia e ghiaia), acqua e additivi chimici. Garantisce che ogni lotto aderisca rigorosamente alla progettazione della miscela predeterminata.

Gestione ed Esecuzione delle Ricette

Diversi progetti di costruzione richiedono specifiche diverse per il calcestruzzo. Il pannello di controllo consente agli operatori di memorizzare, gestire e richiamare istantaneamente decine di ricette di miscelazione. Ciò garantisce che il calcestruzzo prodotto per un lavoro specifico sia identico ogni volta, assicurando integrità strutturale e coerenza.

Ottimizzazione del Processo di Miscelazione

La qualità del calcestruzzo dipende in gran parte da una corretta miscelazione. Il pannello di controllo non solo combina gli ingredienti, ma controlla anche la durata e la velocità del ciclo di miscelazione. Ciò garantisce che tutti i componenti siano accuratamente miscelati per creare un prodotto finale omogeneo e lavorabile.

Comprensione dell'Impatto sulle Operazioni

L'integrazione di un pannello di controllo avanzato porta un impianto oltre la semplice produzione. Diventa uno strumento di ottimizzazione, che influisce direttamente su velocità, costi e qualità.

Riduzione Drastica degli Errori Manuali

Senza automazione, gli operatori devono pesare manualmente gli ingredienti e controllare i tempi di miscelazione. Questo processo è lento e altamente suscettibile all'errore umano, che può portare a lotti scartati, spreco di materiali e significative perdite finanziarie. Il pannello di controllo elimina questo rischio.

Massimizzazione della Velocità di Produzione

L'automazione consente tempi ciclo più rapidi e coerenti. Il pannello di controllo può avviare la pesatura dei materiali per il lotto successivo mentre quello corrente è ancora in fase di miscelazione. Questa elaborazione parallela aumenta significativamente la produttività complessiva e l'efficienza dell'impianto.

Minimizzazione dello Spreco di Materiali

Garantendo misurazioni esatte per ogni lotto, il pannello di controllo impedisce l'uso eccessivo di materiali costosi come cemento e additivi. Nel tempo, questa precisione si traduce in notevoli risparmi sui costi e in un'operazione più sostenibile.

Come Applicare Questo alla Tua Operazione

La decisione di investire o aggiornare un pannello di controllo dovrebbe essere guidata dai tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale è la qualità e la coerenza: Sfrutta le funzionalità di gestione delle ricette e di pesatura di precisione del pannello per garantire che ogni lotto soddisfi le specifiche esatte.

- Se il tuo obiettivo principale è aumentare la produttività dell'impianto: Utilizza le capacità di automazione complete per ridurre i tempi ciclo e massimizzare il numero di lotti prodotti all'ora.

- Se il tuo obiettivo principale è ridurre i costi operativi: Concentrati sulla capacità del sistema di minimizzare gli sprechi di materiali attraverso una pesatura accurata ed eliminare gli alti costi dei lotti scartati a causa di errori umani.

In definitiva, un pannello di controllo moderno trasforma un impianto di betonaggio da una semplice raccolta di macchinari in un sistema di produzione preciso, intelligente e redditizio.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave |

|---|---|

| Flusso di Lavoro Automatizzato | Orchestra l'intera sequenza di miscelazione per velocità e affidabilità. |

| Pesatura di Precisione | Garantisce la misurazione esatta di tutti i materiali per una qualità coerente. |

| Gestione Ricette | Memorizza ed esegue decine di progetti di miscelazione per calcestruzzo specifico per progetto. |

| Ottimizzazione Processo | Controlla il tempo e la velocità di miscelazione per produrre un prodotto finito omogeneo. |

Pronto a trasformare la tua produzione di calcestruzzo con un controllo intelligente?

GARLWAY è specializzata in sistemi di controllo avanzati per macchinari edili, inclusi gli impianti di betonaggio. Le nostre soluzioni sono progettate per imprese edili e appaltatori che richiedono precisione, efficienza e redditività.

Possiamo aiutarti a:

- Eliminare errori costosi e sprechi di materiali con un'automazione precisa.

- Aumentare la produttività del tuo impianto e massimizzare la capacità produttiva.

- Garantire un calcestruzzo coerente e di alta qualità per ogni progetto.

Contatta GARLWAY oggi stesso per discutere come i nostri pannelli di controllo possono ottimizzare il funzionamento del tuo impianto di betonaggio.

Guida Visiva

Prodotti correlati

- Betoniera portatile con sollevatore

- Macchina portatile elettrica per la miscelazione del calcestruzzo

- Verricello per barche Warn Winch Windlass

- Betoniera Belle JS2000 Betoniera Volumetrica per Harbor Freight

- Argano elettrico e idraulico per applicazioni gravose

Domande frequenti

- Perché il miscelatore semovente è più economico degli impianti di betonaggio per i progetti di linee di trasmissione africane? Risparmiare sui costi nei siti remoti

- Per quali tipi di progetti sono adatti gli autobetonuomini semoventi in ambienti urbani? Perfetti per lavori impegnativi e su richiesta

- Qual è l'intervallo di capacità tipico per le betoniere? Scegli la dimensione giusta per il tuo progetto

- Che tipo di impianto di betonaggio è adatto per progetti su piccola scala con strade strette?

- Cosa rende durevoli i miscelatori di calcestruzzo semoventi? Progettati per cantieri difficili e valore a lungo termine