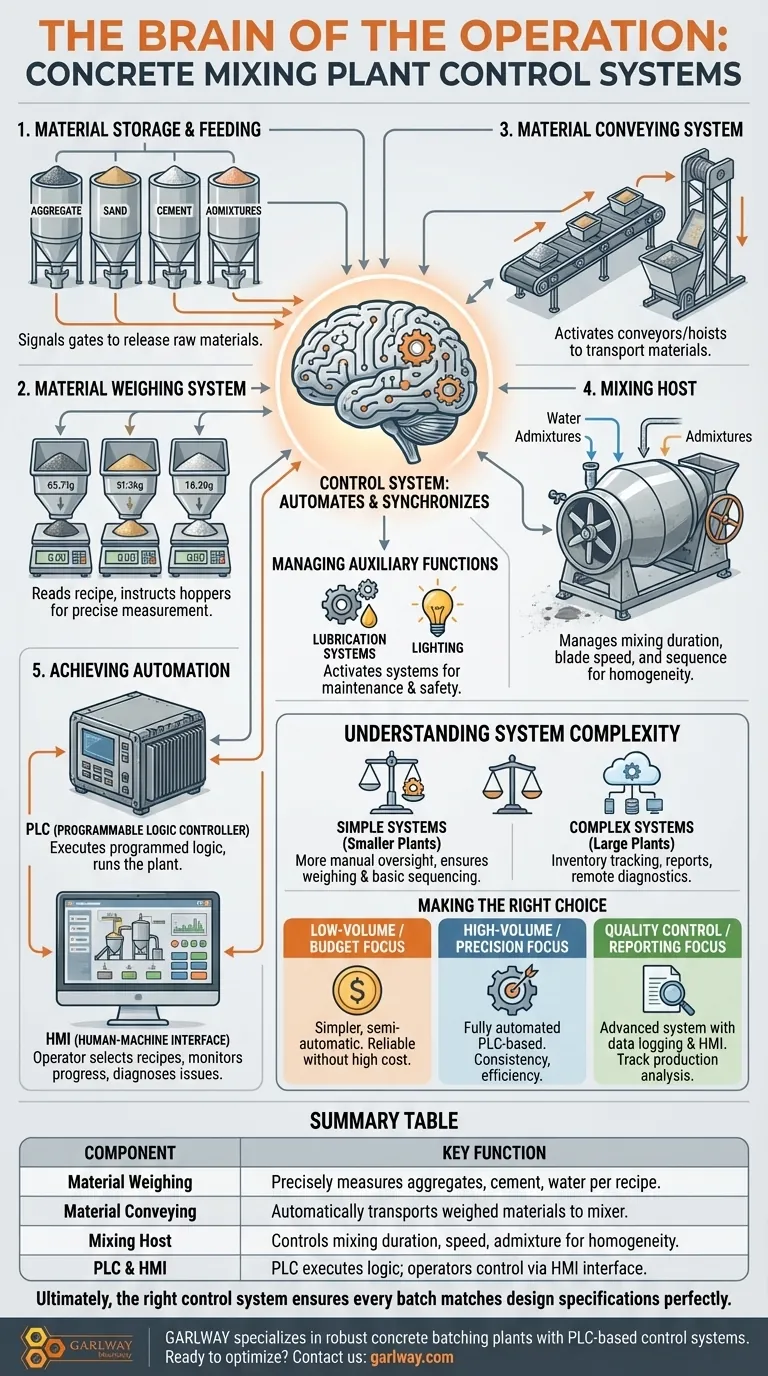

Nel suo nucleo, il sistema di controllo di un impianto di betonaggio è il cervello centrale che automatizza e sincronizza ogni fase della produzione. Agisce come il sistema nervoso centrale, coordinando tutti i componenti per tradurre una specifica ricetta di calcestruzzo in un prodotto finito con precisione, velocità e minimi errori umani.

Il sistema di controllo di un impianto di calcestruzzo non è solo una serie di pulsanti; è una piattaforma integrata progettata per eseguire una specifica ricetta di miscelazione con assoluta accuratezza, garantendo che ogni lotto sia coerente, sicuro e prodotto in modo efficiente.

I Sistemi Principali Sotto Controllo

L'efficacia di un impianto di miscelazione dipende dalla capacità del sistema di controllo di gestire senza problemi cinque sistemi interconnessi. Dettano la sequenza, la tempistica e il volume per ogni fase del processo.

Stoccaggio e Alimentazione dei Materiali

Il processo inizia con le materie prime. Il sistema di controllo segnala le appropriate paratoie e alimentatori per rilasciare aggregati, sabbia, cemento e additivi dai rispettivi silos e tramogge di stoccaggio.

Il Sistema di Pesatura dei Materiali

Qui la precisione è fondamentale. Il sistema di controllo legge la ricetta di calcestruzzo selezionata e istruisce le tramogge di pesatura a misurare il peso esatto richiesto per ogni singolo materiale, garantendo che il progetto di miscelazione sia seguito perfettamente.

Il Sistema di Trasporto dei Materiali

Una volta pesati, i materiali devono essere trasportati al miscelatore. Il sistema di controllo attiva e sincronizza nastri trasportatori o skip hoist per trasportare i materiali automaticamente, riducendo la manodopera e accorciando il ciclo di produzione.

L'Unità di Miscelazione

Il sistema di controllo gestisce il cuore dell'impianto: il miscelatore. Dettano la durata della miscelazione, la sequenza di aggiunta di acqua e additivi liquidi e la velocità delle pale di miscelazione per garantire un prodotto finale omogeneo.

Come il Sistema di Controllo Ottiene l'Automazione

L'automazione si ottiene attraverso una combinazione di hardware e software industriali che formano un anello di retroazione, consentendo a un operatore di gestire un processo complesso da un unico punto.

Il Ruolo del PLC

L'intera operazione è tipicamente gestita da un Controllore Logico Programmabile (PLC). Si tratta di un robusto computer industriale che esegue la logica programmata per l'intero impianto, dalla lettura dei dati dei sensori sulle bilance all'accensione dei motori dei nastri trasportatori.

Interfaccia Utente e Operatività

Gli operatori interagiscono con il PLC tramite un'Interfaccia Uomo-Macchina (HMI), che è solitamente uno schermo di computer con una disposizione grafica dell'impianto. Da qui, possono selezionare ricette, avviare e arrestare lotti, monitorare i progressi e diagnosticare problemi.

Gestione delle Funzioni Ausiliarie

Un sistema di controllo completo gestisce anche le strutture ausiliarie dell'impianto. Ciò include l'attivazione di sistemi di lubrificazione automatizzati per mantenere l'efficienza delle attrezzature e il controllo dell'illuminazione dell'impianto per un'operatività notturna sicura.

Comprendere i Compromessi: Complessità del Sistema

Non tutti i sistemi di controllo sono uguali. La loro configurazione è direttamente legata alla scala dell'operazione e alle esigenze specifiche dell'utente.

Sistemi Semplici per Impianti Più Piccoli

Per impianti più piccoli o mobili, il sistema di controllo può essere semi-automatico. Ciò comporta spesso una maggiore supervisione manuale, in cui un operatore potrebbe avviare ogni fase del processo, ma il sistema garantisce comunque una pesatura accurata e una sequenza di base.

Sistemi Complessi per Grandi Impianti

Gli impianti commerciali su larga scala richiedono sistemi di controllo complessi e completamente automatizzati. Questi sistemi avanzati gestiscono tutto, dal tracciamento delle scorte di materie prime alla generazione di rapporti di produzione dettagliati, spesso con capacità di diagnostica e gestione remota.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del sistema di controllo appropriato è fondamentale per allineare le capacità dell'impianto con i suoi obiettivi operativi.

- Se il tuo obiettivo principale sono operazioni a basso volume o attente al budget: Un sistema di controllo semi-automatico più semplice offre affidabilità senza i costi e la complessità più elevati della piena automazione.

- Se il tuo obiettivo principale è la produzione di precisione ad alto volume: Un sistema completamente automatizzato basato su PLC è essenziale per mantenere la coerenza, ridurre i costi di manodopera e massimizzare la produttività dell'impianto.

- Se il tuo obiettivo principale è il controllo di qualità e la reportistica dettagliata: Hai bisogno di un sistema avanzato con capacità di registrazione dati e HMI per tracciare ogni aspetto della produzione per analisi e certificazione.

In definitiva, il sistema di controllo giusto garantisce che ogni lotto di calcestruzzo corrisponda perfettamente e costantemente alle specifiche di progetto.

Tabella Riassuntiva:

| Componente del Sistema | Funzione Chiave |

|---|---|

| Pesatura Materiali | Misura con precisione aggregati, cemento e acqua secondo la ricetta. |

| Trasporto Materiali | Trasporta automaticamente i materiali pesati al miscelatore tramite nastri trasportatori o skip hoist. |

| Unità di Miscelazione | Controlla la durata della miscelazione, la velocità delle pale e l'aggiunta di additivi per una miscela omogenea. |

| PLC e HMI | Il computer centrale (PLC) esegue la logica; gli operatori lo controllano tramite un'interfaccia grafica (HMI). |

Pronto a ottimizzare la tua produzione di calcestruzzo con un sistema di controllo affidabile?

GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi impianti di betonaggio avanzati con sistemi di controllo basati su PLC. Le nostre soluzioni sono progettate per imprese edili e appaltatori che richiedono precisione, efficienza e qualità costante dei lotti.

Possiamo aiutarti a:

- Aumentare l'efficienza produttiva con una pesatura automatizzata e priva di errori.

- Garantire la coerenza dei lotti seguendo perfettamente i progetti di miscelazione ogni volta.

- Ridurre i costi operativi attraverso la minimizzazione della manodopera e degli sprechi.

Contatta GARLWAY oggi stesso per discutere il sistema di controllo ideale per la scala e gli obiettivi del tuo impianto!

Guida Visiva

Prodotti correlati

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio compatto HZS35

Domande frequenti

- Qual è il principio di funzionamento di un impianto di betonaggio? Dosaggio di precisione per una qualità costante

- Quali sono i due tipi di miscelatori a batch? Scegli il miscelatore giusto per il tuo progetto

- Quali sono i vantaggi dell'utilizzo di aree di stoccaggio materiali chiuse? Ottieni una produzione di calcestruzzo ecocompatibile

- Come fa un impianto di betonaggio ecologico a gestire polvere e inquinamento? Una guida al contenimento totale

- Quali sono i problemi comuni nel sistema di approvvigionamento aggregati di un impianto di betonaggio? Diagnosi e risoluzione dei tempi di fermo

- Quali sono le conseguenze della perdita delle tenute all'estremità dell'albero negli impianti di betonaggio? Prevenire costosi tempi di inattività e danni

- Cosa succede durante il processo di dosaggio degli aggregati? Controllo di precisione per una qualità superiore del calcestruzzo

- Qual è il principio di funzionamento di base di un impianto di betonaggio a secco? Velocità, efficienza ed economicità