Nella sua essenza, il sistema di controllo in una centrale di betonaggio varia in base al suo livello di automazione e al grado di gestione centralizzata che offre. Queste differenze sono dettate dalla scala dell'operazione, dai piccoli cantieri temporanei alle grandi strutture di produzione commerciale.

La scelta fondamentale non è tra un sistema "buono" o "cattivo", ma si tratta di abbinare l'architettura di controllo, dai semplici controlli distribuiti all'automazione centralizzata sofisticata, alle esigenze specifiche dell'impianto di miscelazione per efficienza, controllo qualità e gestione dei dati.

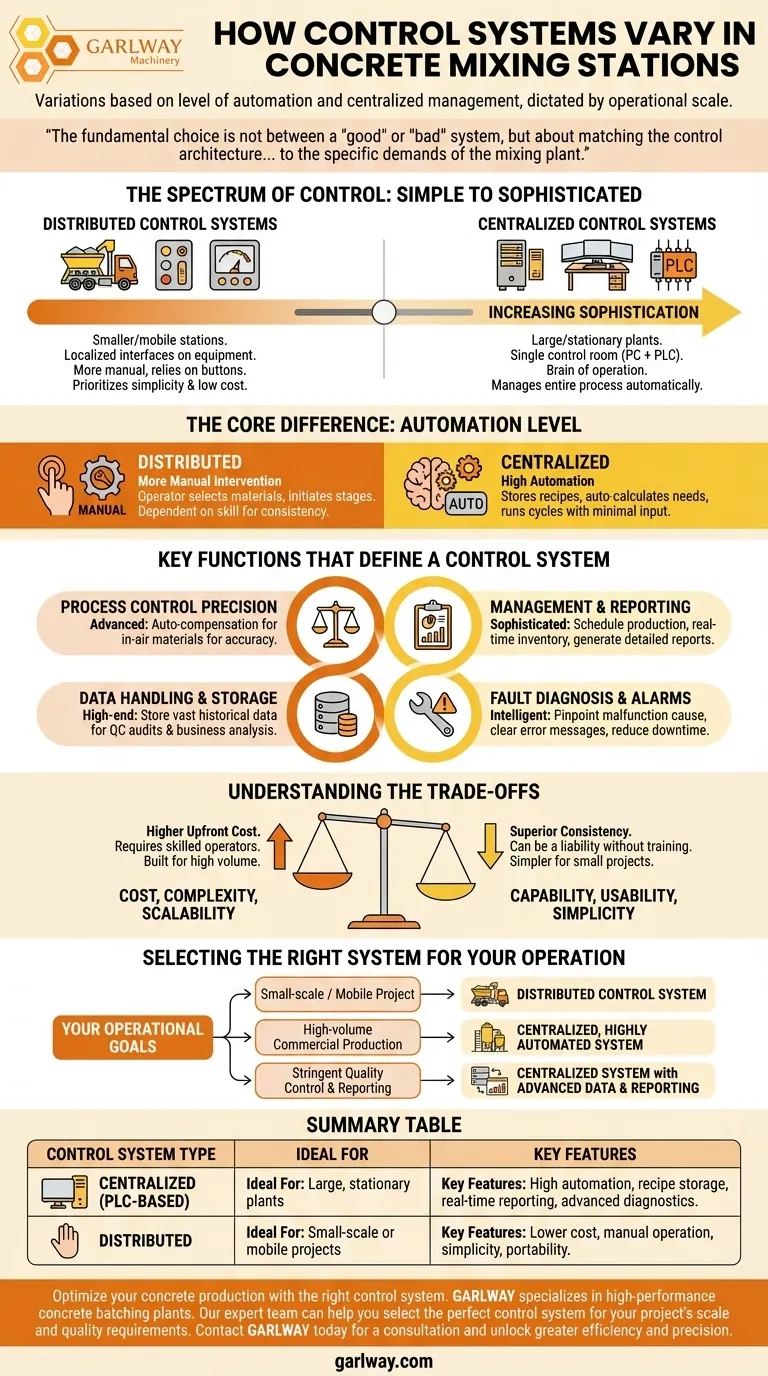

Lo spettro del controllo: dal semplice al sofisticato

La distinzione principale tra i sistemi di controllo risiede nella loro struttura. Questa struttura influisce direttamente su come l'impianto viene gestito, monitorato e controllato.

Sistemi di controllo centralizzati

Un sistema di controllo centralizzato è lo standard per gli impianti di betonaggio stazionari di grandi dimensioni. Funziona da un'unica sala di controllo, spesso utilizzando un PC abbinato a un controllore logico programmabile (PLC).

Questa configurazione agisce come il cervello dell'intera operazione. Gestisce ogni fase del processo, dalla pesatura degli aggregati e del cemento al controllo del tempo di miscelazione e allo scarico del prodotto finito.

Sistemi di controllo distribuiti

Il controllo distribuito si trova tipicamente in centrali di miscelazione più piccole o mobili. Invece di un unico punto di comando centrale, le funzioni di controllo sono gestite da interfacce più semplici e localizzate direttamente sull'attrezzatura.

L'operazione è più manuale, basata su pulsanti e semplici display. Questo approccio privilegia la semplicità e i costi inferiori rispetto alle funzionalità avanzate di un sistema centralizzato.

La differenza fondamentale: livello di automazione

Il livello di automazione è la variabile più significativa. Un sistema centralizzato è progettato per alta automazione, memorizzando centinaia di ricette di miscelazione, calcolando automaticamente le necessità di materiale ed eseguendo cicli di dosaggio con un minimo intervento dell'operatore.

Un sistema distribuito comporta un maggiore intervento manuale. L'operatore è responsabile della selezione dei materiali e dell'avvio di ogni fase del processo, rendendolo più dipendente dall'abilità dell'operatore per la coerenza.

Funzioni chiave che definiscono un sistema di controllo

Oltre alla struttura di base, i sistemi di controllo differiscono nelle funzioni specifiche che offrono, il che influisce direttamente sull'efficienza operativa e sulla garanzia di qualità.

Precisione del controllo di processo

Tutti i sistemi gestiscono il processo principale di pesatura, miscelazione e scarico. Tuttavia, i sistemi avanzati offrono una precisione superiore attraverso funzionalità come la compensazione automatica dei materiali in aria, garantendo che il lotto finale corrisponda accuratamente alla ricetta.

Gestione e reporting

I sofisticati sistemi centralizzati forniscono strumenti di gestione completi. Possono pianificare le campagne di produzione, tracciare l'inventario dei materiali in tempo reale e generare automaticamente report dettagliati sul volume di produzione, sul consumo di materiali e sul rispetto degli standard di qualità.

Gestione e archiviazione dei dati

Una differenza chiave è la gestione dei dati. I sistemi di fascia alta possono archiviare grandi quantità di dati storici, inclusi ogni lotto prodotto, informazioni sui clienti e specifiche ricette di miscelazione. Questo è fondamentale per le verifiche di controllo qualità e l'analisi aziendale.

Diagnosi guasti e allarmi

I sistemi avanzati dispongono di capacità diagnostiche intelligenti. Possono individuare la causa esatta di un malfunzionamento, visualizzare messaggi di errore chiari e ridurre i tempi di inattività. I sistemi più semplici possono offrire solo spie di avviso di base che indicano un problema generale.

Comprensione dei compromessi

La scelta di un sistema di controllo implica un bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per fare un investimento solido.

Costo vs. Capacità

Il compromesso più significativo è il costo iniziale rispetto alla capacità a lungo termine. Un sistema centralizzato completamente automatizzato rappresenta un investimento di capitale importante, ma ripaga in termini di maggiore efficienza, riduzione dei costi di manodopera e coerenza superiore del prodotto.

Complessità vs. Usabilità

Un sistema ricco di funzionalità richiede operatori e personale di manutenzione più qualificati. La complessità che consente prestazioni elevate può anche essere un inconveniente se il team non è adeguatamente formato per gestirla.

Scalabilità vs. Semplicità

I sistemi centralizzati sono costruiti per la produzione scalabile ad alto volume. I sistemi distribuiti offrono il vantaggio della semplicità per progetti più piccoli e definiti, ma mancano dell'architettura per gestire in modo efficiente la crescita o la maggiore complessità.

Selezione del sistema giusto per la tua operazione

I tuoi obiettivi operativi dovrebbero essere il motore principale della selezione di un sistema di controllo.

- Se il tuo focus principale è un progetto su piccola scala o mobile: un sistema di controllo distribuito semplice è la scelta più pratica per il suo basso costo, portabilità e facilità d'uso.

- Se il tuo focus principale è la produzione commerciale ad alto volume: un sistema centralizzato e altamente automatizzato è essenziale per raggiungere l'efficienza, la velocità e la coerenza necessarie.

- Se il tuo focus principale è un rigoroso controllo qualità e reporting: un sistema centralizzato con gestione avanzata dei dati e generazione automatica di report è indispensabile per soddisfare i requisiti di conformità e del cliente.

In definitiva, il sistema di controllo giusto è quello che si allinea precisamente alla scala, alla complessità e alle esigenze di qualità dei tuoi obiettivi di produzione del calcestruzzo.

Tabella riassuntiva:

| Tipo di sistema di controllo | Ideale per | Caratteristiche principali |

|---|---|---|

| Centralizzato (basato su PLC) | Impianti di betonaggio stazionari di grandi dimensioni | Alta automazione, archiviazione ricette, reporting in tempo reale, diagnostica avanzata |

| Distribuito | Progetti su piccola scala o mobili | Costo inferiore, funzionamento manuale, semplicità, portabilità |

Ottimizza la tua produzione di calcestruzzo con il giusto sistema di controllo. GARLWAY è specializzata nel fornire ad imprese di costruzione e appaltatori impianti di betonaggio, miscelatori e argani ad alte prestazioni. Il nostro team di esperti può aiutarti a selezionare un sistema di controllo, dal semplice distribuito al centralizzato completamente automatizzato, che si adatti perfettamente alla scala e ai requisiti di qualità del tuo progetto. Contatta GARLWAY oggi stesso per una consulenza e sblocca maggiore efficienza e precisione.

Guida Visiva

Prodotti correlati

Domande frequenti

- Come si effettua la manutenzione di un impianto di betonaggio? Garantire la massima operatività e la qualità del calcestruzzo con un piano proattivo.

- In che modo una betoniera volumetrica contribuisce alla sostenibilità? Ridurre sprechi, acqua ed emissioni in cantiere

- Quali sono i requisiti generali per garantire il funzionamento stabile di un impianto di miscelazione di malta secca? Massimizzare i tempi di attività e la qualità

- Come aiuta il sistema di irrorazione dell'acqua a controllare la polvere nelle centrali di betonaggio? Padroneggia il controllo della polvere per un cantiere più pulito

- Quali fattori influenzano la scala di produzione di una centrale di betonaggio commerciale? Massimizza l'efficienza della tua produzione

- Che tipo di lubrificante viene comunemente utilizzato per alcune parti delle centrali di betonaggio? Garantire prestazioni e affidabilità ottimali

- Cosa controllare nella base dell'attrezzatura dei serbatoi di cemento? Garantire l'integrità strutturale e operativa

- Quali sono le fasi principali nel funzionamento di un impianto di betonaggio? Padroneggia il processo in 4 fasi per un calcestruzzo di qualità