In un impianto di betonaggio, la dosatura delle polveri è un processo altamente controllato e automatizzato in cui materiali come cemento e ceneri volanti vengono pesati con precisione prima di essere miscelati con altri ingredienti. Queste polveri vengono spostate da grandi silos di stoccaggio in una tramoggia di pesatura dedicata, che utilizza un sistema di pesatura sensibile per garantire che la quantità esatta richiesta dal progetto della miscela venga misurata prima di essere scaricata nel miscelatore principale.

Lo scopo della dosatura delle polveri va oltre il semplice spostamento dei materiali. È un punto di controllo critico progettato per garantire la coerenza e la qualità del calcestruzzo finale utilizzando un sistema automatizzato per dosare con precisione gli ingredienti, eliminando la variabilità della misurazione manuale.

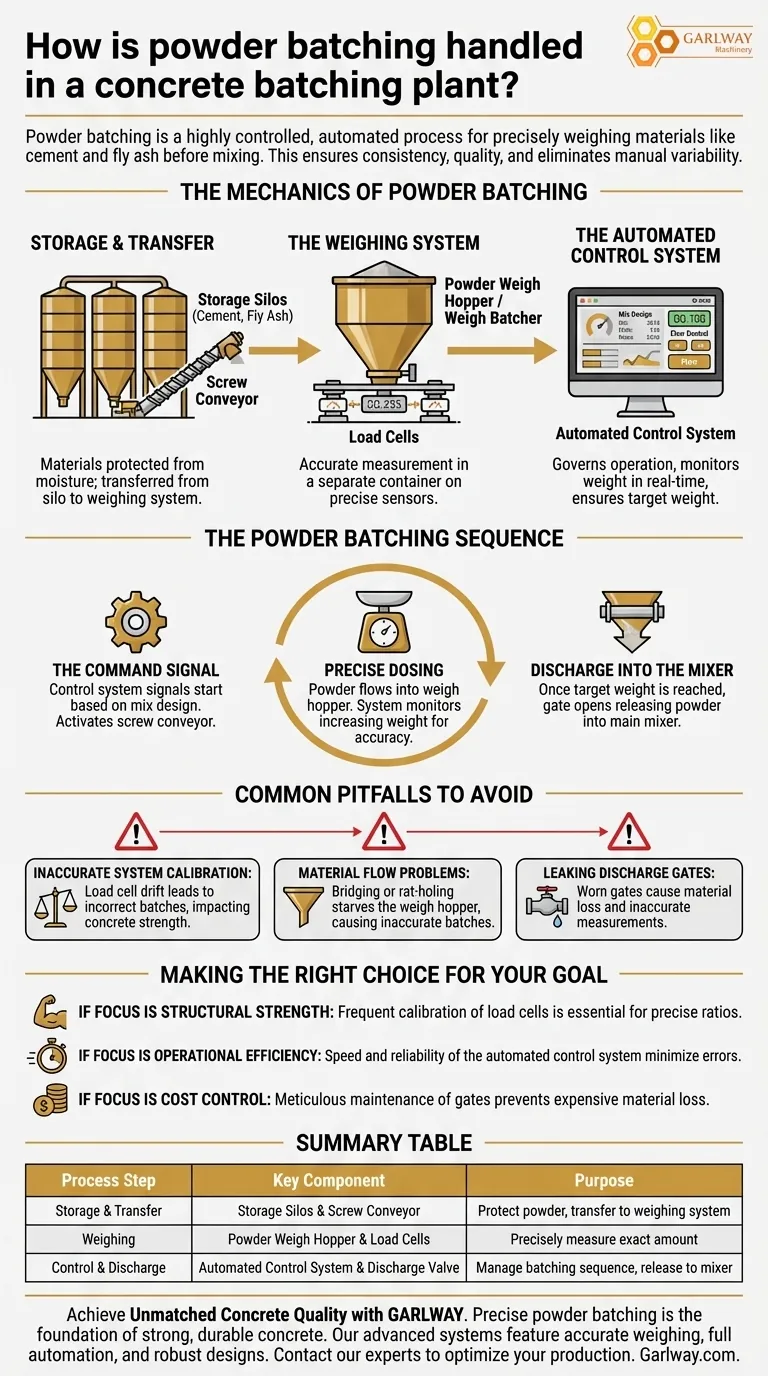

La meccanica della dosatura delle polveri

Un lotto di calcestruzzo di successo si basa sull'accuratezza dei suoi componenti. Il sistema di dosatura delle polveri è progettato per fornire questa precisione attraverso una sequenza di passaggi integrati gestiti da un sistema di controllo centrale.

Stoccaggio e Trasferimento

Polveri come cemento e ceneri volanti sono stoccate in grandi silos di stoccaggio dedicati. Questi silos proteggono i materiali dall'umidità e dalla contaminazione. Quando viene avviato un lotto, un sistema di trasporto, tipicamente un trasportatore a coclea, trasferisce la polvere dal silo al sistema di pesatura.

Il Sistema di Pesatura

Questo è il cuore del processo. La polvere non viene pesata nel silo o nel miscelatore; viene misurata in un contenitore separato noto come tramoggia di pesatura polveri o dosatore di pesatura. Questa tramoggia è montata su una serie di sensori precisi chiamati celle di carico.

Il Sistema di Controllo Automatizzato

L'intera operazione è governata da un sistema di controllo automatizzato. Un operatore seleziona un progetto di miscela specifico, che detta il peso target per ogni ingrediente. Il sistema di controllo apre quindi il trasportatore dal silo, monitora il segnale di peso dalle celle di carico in tempo reale e chiude il cancello del trasportatore nell'istante in cui viene raggiunto il peso target.

La Sequenza di Dosatura delle Polveri

Il processo è una fase distinta all'interno del ciclo di lotto complessivo, che include il carico degli aggregati, la dosatura di polveri e liquidi, la miscelazione e lo scarico.

1. Il Segnale di Comando

Sulla base del progetto di miscela pre-programmato, il sistema di controllo invia un segnale per avviare il processo di dosatura delle polveri. Questo attiva il trasportatore a coclea collegato al silo appropriato.

2. Dosaggio Preciso

La polvere fluisce nella tramoggia di pesatura. Il sistema di controllo monitora continuamente il peso crescente. Questa misurazione automatizzata garantisce che la quantità sia accurata entro una tolleranza molto piccola.

3. Scarico nel Miscelatore

Una volta raggiunto il peso target, la polvere riposa nella tramoggia di pesatura fino a quando il sistema non segnala che è ora di miscelare. A quel punto, una valvola di scarico sul fondo della tramoggia si apre, rilasciando la polvere pesata accuratamente nel miscelatore a doppio albero principale dell'impianto per essere combinata con aggregati, acqua e additivi.

Errori Comuni da Evitare

Sebbene altamente affidabile, l'accuratezza del sistema dipende dalla corretta configurazione e manutenzione. Trascurare questi fattori può compromettere la qualità di ogni lotto prodotto.

Calibrazione Inaccurata del Sistema

Le celle di carico che misurano il peso della polvere sono strumenti sensibili. Se non vengono calibrate regolarmente, le loro letture possono variare, portando a lotti costantemente errati. Ciò influisce direttamente sulla resistenza e sulle prestazioni del calcestruzzo.

Problemi di Flusso dei Materiali

Le polveri a volte possono non fluire agevolmente dal silo, un problema noto come "bridging" (formazione di un arco sopra l'uscita) o "rat-holing" (formazione di un foro stretto al centro). Questo può affamare la tramoggia di pesatura e portare a lotti inaccurati o incompleti.

Valvole di Scarico che Perdono

Una valvola di scarico usurata o mal sigillata sulla tramoggia di pesatura o sul silo può causare perdite di materiale. Ciò porta a misurazioni inaccurate e spreco di materiale, influenzando sia la qualità del calcestruzzo che il costo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo di dosatura delle polveri ti consente di concentrarti sugli elementi più critici per i tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale è la resistenza strutturale costante: Assicurati che le celle di carico del sistema di pesatura siano calibrate frequentemente e professionalmente per garantire il preciso rapporto acqua-cemento.

- Se il tuo obiettivo principale è l'efficienza operativa: La velocità e l'affidabilità del sistema di controllo automatizzato sono fondamentali, poiché ciò riduce al minimo i tempi di lotto e diminuisce il potenziale di errore umano.

- Se il tuo obiettivo principale è il controllo dei costi: Una meticolosa manutenzione delle valvole di scarico dei silos e delle tramogge è essenziale per prevenire la perdita di costosi materiali cementizi attraverso perdite.

In definitiva, un controllo preciso sul processo di dosatura delle polveri è fondamentale per controllare la qualità, le prestazioni e la redditività della tua produzione di calcestruzzo.

Tabella Riassuntiva:

| Fase del Processo | Componente Chiave | Scopo |

|---|---|---|

| Stoccaggio e Trasferimento | Silos di Stoccaggio e Trasportatore a Coclea | Proteggere la polvere dall'umidità e trasferirla al sistema di pesatura |

| Pesatura | Tramoggia di Pesatura Polveri e Celle di Carico | Misurare con precisione la quantità esatta di polvere richiesta dal progetto della miscela |

| Controllo e Scarico | Sistema di Controllo Automatizzato e Valvola di Scarico | Gestire la sequenza di dosatura e rilasciare la polvere nel miscelatore |

Ottieni una Qualità del Calcestruzzo Ineguagliabile con GARLWAY

La dosatura precisa delle polveri è il fondamento di un calcestruzzo resistente e durevole. In GARLWAY, siamo specializzati nella progettazione e produzione di impianti di betonaggio ad alte prestazioni per aziende edili e appaltatori in tutto il mondo. I nostri sistemi di dosatura avanzati sono dotati di:

- Sistemi di pesatura altamente accurati con celle di carico sensibili per rapporti di miscela perfetti

- Sistemi di controllo completamente automatizzati che eliminano l'errore umano e garantiscono la coerenza da lotto a lotto

- Robusti design di silos e trasportatori che prevengono problemi di flusso dei materiali e perdite

Sia che tu abbia bisogno di un impianto di betonaggio completo, di un miscelatore di calcestruzzo affidabile o di attrezzature specializzate come argani, GARLWAY fornisce l'affidabilità e la precisione che i tuoi progetti richiedono.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare la tua produzione di calcestruzzo, migliorare il controllo qualità e aumentare la tua redditività.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo idraulico per miscelazione cemento

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività