Nelle miniere moderne, il tiro non è un'attività manuale ma un processo altamente automatizzato governato da un sofisticato sistema di controllo. Questo sistema utilizza una rete di sensori elettrici e contatti, integrata con chiari segnali acustici e visivi, e supportata da numerosi dispositivi di sicurezza per garantire il movimento preciso e sicuro di minerali e personale.

Il principio fondamentale del moderno controllo del tiro è quello di eliminare il potenziale errore umano dalle funzioni critiche di sicurezza e operative. Ciò si ottiene utilizzando un controllore automatizzato centralizzato che elabora continuamente dati in tempo reale per gestire velocità, posizione e interblocchi di sicurezza con estrema precisione.

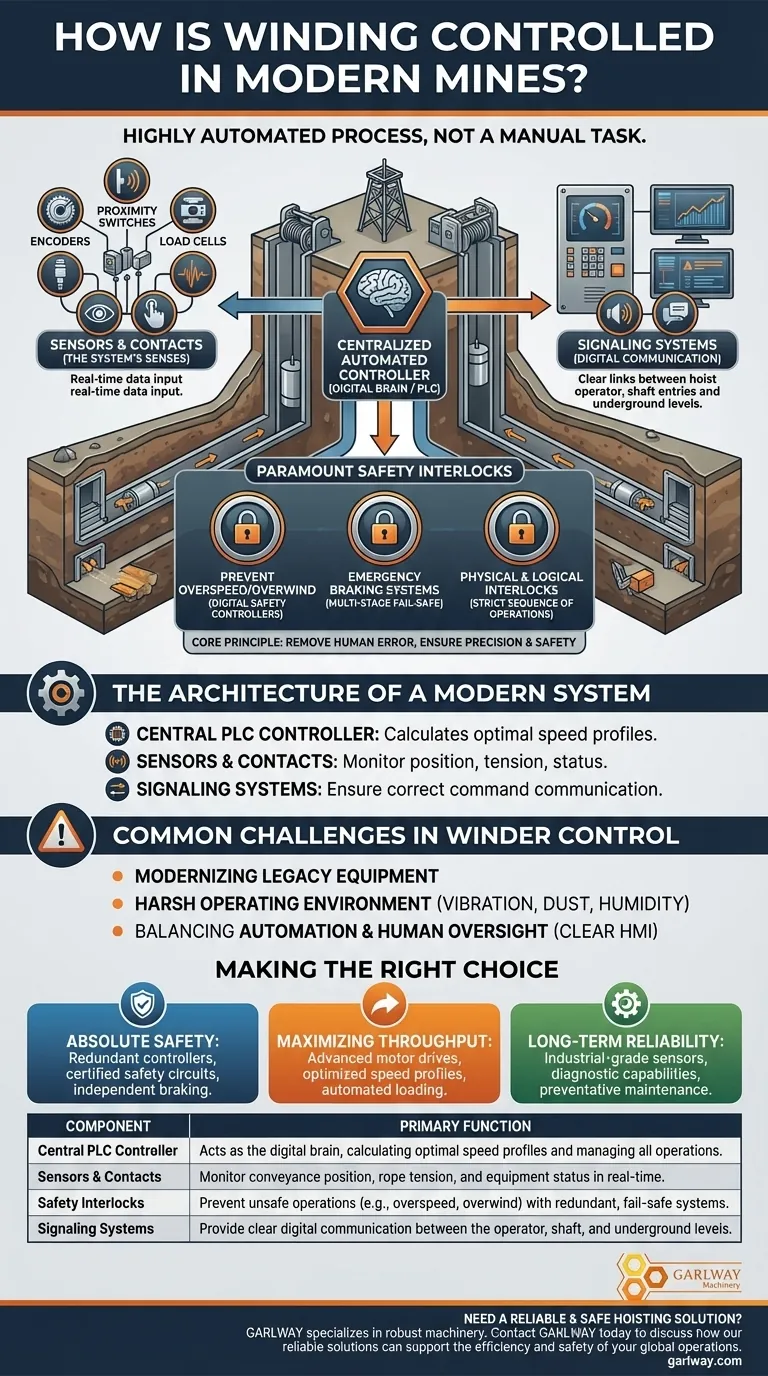

L'Architettura di un Sistema di Controllo del Tiro Moderno

Un moderno sistema di controllo del tiro non è un singolo dispositivo, ma una rete integrata di componenti che lavorano all'unisono. Questo sistema funge da cervello e sistema nervoso per l'intera operazione di sollevamento.

Il Controllore Centrale: Il Cervello Digitale

Il cuore del sistema è tipicamente un Controllore Logico Programmabile (PLC) o un computer industriale simile. Questo controllore esegue la complessa logica che detta ogni movimento del tiro.

Calcola profili di velocità ottimali per l'accelerazione e la decelerazione per massimizzare l'efficienza e ridurre al minimo lo stress meccanico su funi e attrezzature.

Sensori e Contatti: I Sensi del Sistema

Il termine "contatti elettrici" si riferisce alla vasta gamma di sensori e finecorsa che forniscono dati critici al PLC in tempo reale.

Questi dispositivi monitorano tutto, dalla posizione esatta del convoglio (gabbia o skip) nel pozzo alla tensione delle funi e allo stato delle attrezzature di carico e scarico. I sensori chiave includono encoder, sensori di prossimità e celle di carico.

Sistemi di Segnalazione: Comunicazione Essenziale

"Segnalazione acustica e visiva" si è evoluta oltre le semplici campane. I sistemi moderni utilizzano protocolli di comunicazione digitale per fornire un collegamento chiaro e inequivocabile tra l'operatore del sollevamento, i punti di accesso al pozzo e i diversi livelli sotterranei.

Ciò garantisce che ogni comando venga inviato, ricevuto e riconosciuto correttamente prima che venga avviato qualsiasi movimento, formando esso stesso un interblocco di sicurezza critico.

Il Ruolo Primario degli Interblocchi di Sicurezza

Dato l'immenso peso e la velocità coinvolti nel sollevamento, la sicurezza è la priorità assoluta. Il sistema di controllo è progettato con molteplici livelli di dispositivi ridondanti e a prova di guasto per prevenire guasti catastrofici.

Prevenzione di Sovravelocità e Sovra-corsa

Un classico dispositivo di sicurezza è il controllore Lilly, un regolatore meccanico che impedisce al tiro di superare la sua velocità sicura o di viaggiare oltre i suoi punti finali designati (sovra-corsa). I sistemi moderni replicano questa funzione con controllori di sicurezza digitali altamente affidabili ancora più precisi.

Sistemi di Frenatura di Emergenza

Il sistema di controllo monitora continuamente tutti i parametri. Se viene rilevata una condizione non sicura, come una perdita di alimentazione, un guasto del segnale o un problema alla fune, attiverà automaticamente una sequenza di frenatura di emergenza a più stadi per arrestare in sicurezza il sollevamento.

Interblocchi Fisici e Logici

Il sistema impone una rigorosa sequenza di operazioni. Ad esempio, al tiro verrà fisicamente impedito di muoversi se un cancello del pozzo è aperto o se il convoglio non è correttamente agganciato. Questi interblocchi rendono impossibile operare il sistema in uno stato non sicuro.

Sfide Comuni nel Controllo del Tiro

L'implementazione e la manutenzione di questi sistemi non sono prive di difficoltà. Comprendere queste sfide è fondamentale per apprezzarne la complessità.

Modernizzazione delle Attrezzature Legacy

Molte miniere aggiornano i vecchi tiri a controllo manuale con moderni sistemi automatizzati. L'integrazione di nuovi controlli digitali con infrastrutture meccaniche obsolete richiede profonde competenze ingegneristiche per garantire compatibilità e affidabilità.

L'Ambiente Operativo Ostile

I pozzi minerari sono ambienti ostili. I sensori del sistema di controllo e l'hardware di comunicazione devono essere abbastanza robusti da resistere a vibrazioni costanti, elevata umidità, polvere e fluttuazioni di temperatura senza guastarsi.

Bilanciamento tra Automazione e Supervisione Umana

Mentre l'automazione gestisce le funzioni critiche, un operatore umano è ancora essenziale per la supervisione e la gestione di situazioni non standard. L'Interfaccia Uomo-Macchina (HMI) deve presentare informazioni complesse in modo chiaro e intuitivo per potenziare l'operatore, non sopraffarlo.

Fare la Scelta Giusta per la Tua Operazione

Il focus specifico di un sistema di controllo del tiro può essere adattato in base agli obiettivi principali della miniera.

- Se il tuo obiettivo principale è la sicurezza assoluta: Il tuo investimento dovrebbe essere in controllori ridondanti, circuiti di sicurezza certificati e molteplici sistemi di frenatura indipendenti.

- Se il tuo obiettivo principale è massimizzare la produttività: Dai priorità a azionamenti motore avanzati e logica PLC che consentono profili di velocità ottimizzati e sequenze di carico/scarico automatizzate.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Concentrati su sensori industriali sigillati per l'ambiente e un sistema di controllo con capacità diagnostiche complete per guidare la manutenzione preventiva.

In definitiva, il sistema di controllo del tiro è il centro nevralgico invisibile che garantisce che l'arteria verticale di una miniera operi con precisione impeccabile e sicurezza incrollabile.

Tabella Riassuntiva:

| Componente | Funzione Primaria |

|---|---|

| Controllore PLC Centrale | Agisce come cervello digitale, calcolando profili di velocità ottimali e gestendo tutte le operazioni. |

| Sensori e Contatti | Monitorano la posizione del convoglio, la tensione della fune e lo stato delle attrezzature in tempo reale. |

| Interblocchi di Sicurezza | Prevengono operazioni non sicure (es. sovravelocità, sovra-corsa) con sistemi ridondanti e a prova di guasto. |

| Sistemi di Segnalazione | Forniscono una chiara comunicazione digitale tra operatore, pozzo e livelli sotterranei. |

Hai bisogno di una soluzione di sollevamento affidabile e sicura per la tua operazione mineraria?

GARLWAY è specializzata in macchinari per l'edilizia e l'estrazione mineraria robusti. La nostra esperienza in attrezzature durevoli e ad alte prestazioni, inclusi argani e betoniere, si basa sugli stessi principi di ingegneria di precisione e sicurezza critici per i moderni sistemi di controllo del tiro. Comprendiamo le esigenze degli ambienti industriali difficili.

Contatta GARLWAY oggi stesso per discutere come le nostre soluzioni affidabili possono supportare l'efficienza e la sicurezza delle tue operazioni globali.

Guida Visiva

Prodotti correlati

- Argano elettrico e idraulico per applicazioni gravose

- Verricello Elettrico per Ancoraggio Barca per Applicazioni Marine

- Verricello elettrico per barche per impieghi gravosi

Domande frequenti

- Come beneficiano i proprietari di barche dei verricelli per carrelli? Ottieni un carico della barca sicuro e senza sforzo

- Quali sono i rischi associati alla movimentazione manuale dell'ancora? Pericoli chiave per gli operatori di imbarcazioni

- Quali sono le caratteristiche chiave di un verricello elettrico? Una guida alla potenza e alle prestazioni

- Quali sono gli svantaggi dell'uso di un verricello a tamburo per combinazioni di catena e cima? Funzionamento manuale e usura elevata

- Cos'è un verricello e qual è il suo scopo principale? Sblocca una potente forza di trazione per i tuoi progetti

- Come funziona il sistema di cavi nei verricelli per rimorchi? Sblocca la meccanica per un traino sicuro e potente

- Quali sono le caratteristiche principali dei paranchi elettrici a fune metallica? Soluzioni di sollevamento ad alta velocità e per impieghi gravosi

- Quali sono i componenti principali di un verricello idraulico di base? Sblocca la potenza del traino pesante