Per gestire scientificamente la manutenzione delle attrezzature degli impianti di miscelazione, è necessario implementare un sistema strutturato che combini un team professionale, programmi di manutenzione chiaramente definiti e una meticolosa tenuta dei registri. Questo approccio va oltre le semplici riparazioni e stabilisce un quadro proattivo per garantire affidabilità operativa e sicurezza a lungo termine.

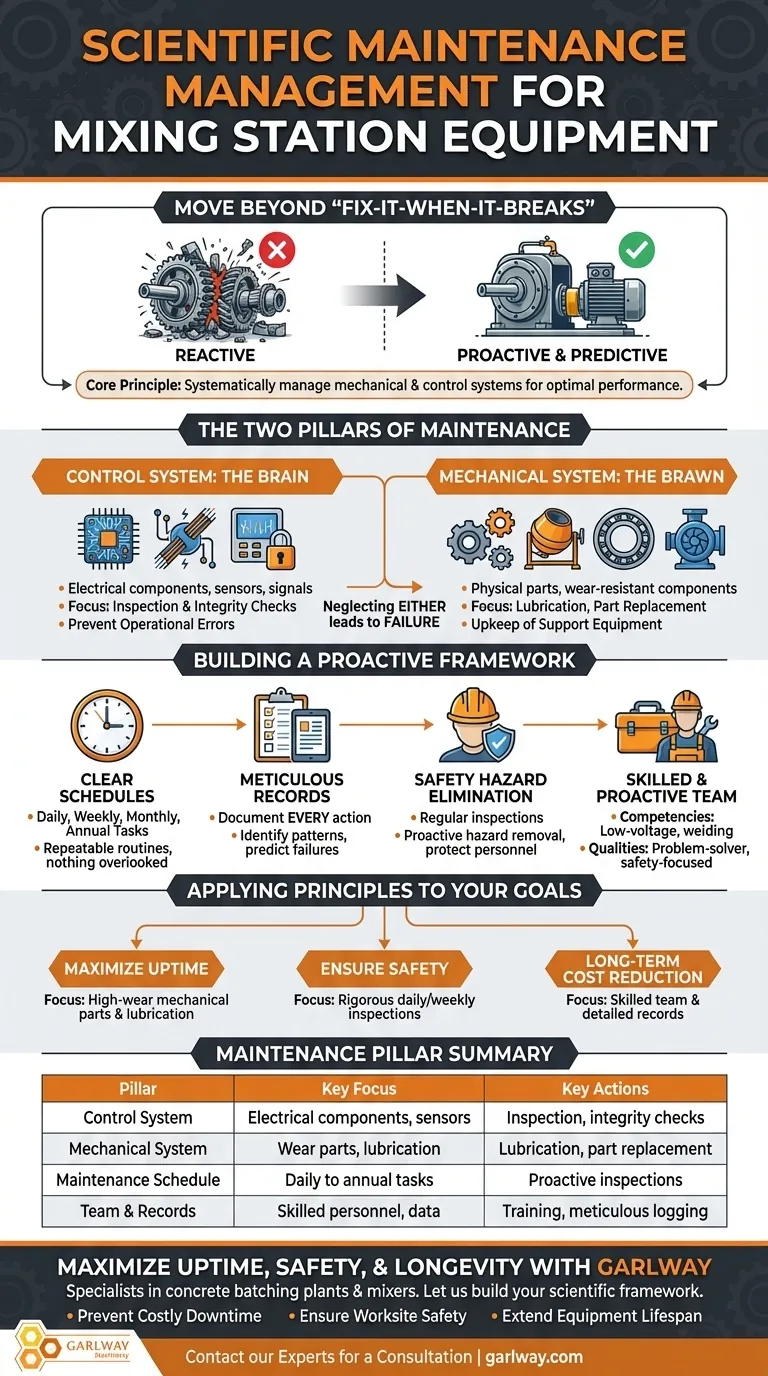

Il principio fondamentale della manutenzione scientifica è il passaggio da un modello reattivo "ripara quando si rompe" a un sistema proattivo e predittivo. Ciò comporta la gestione sistematica sia dei sistemi meccanici che di controllo per mantenere l'intero impianto in condizioni operative ottimali in ogni momento.

I due pilastri della manutenzione degli impianti di miscelazione

Una manutenzione efficace richiede una profonda comprensione dei due sistemi interconnessi che compongono il vostro impianto di miscelazione: il sistema di controllo e il sistema meccanico. Trascurare uno dei due porterà inevitabilmente al guasto.

Il sistema di controllo: il cervello dell'impianto

Il sistema di controllo è costituito da tutti i componenti elettrici che gestiscono le operazioni dell'impianto. Ciò include motori, elettrovalvole, sensori, elementi riscaldanti e i relativi cavi.

Una corretta manutenzione qui si concentra sull'ispezione e sui controlli di integrità. Garantisce che il "cervello" invii e riceva i segnali corretti, prevenendo costosi errori operativi o arresti.

Il sistema meccanico: la forza dell'impianto

Il sistema meccanico comprende tutte le parti fisiche che movimentano i materiali e sopportano stress fisici. È qui che si verifica la maggior parte dell'usura.

I componenti chiave includono le parti interne resistenti all'usura del miscelatore, i tramogge di stoccaggio aggregati, le tenute dell'albero e le tenute della pompa. La manutenzione di questo sistema è fortemente focalizzata sulla lubrificazione, sulla sostituzione delle parti soggette a usura e sulla manutenzione delle attrezzature di supporto come riduttori e compressori d'aria.

Costruire un quadro di manutenzione proattiva

Un approccio scientifico si basa su struttura e disciplina. Controlli casuali e riparazioni non documentate sono insufficienti per garantire sicurezza ed efficienza.

Definire chiari programmi di manutenzione

Il vostro piano di manutenzione deve essere suddiviso in attività chiare e ripetibili eseguite secondo un programma prestabilito. Ciò garantisce che nulla venga trascurato.

Questi programmi dovrebbero essere personalizzati in base alle vostre specifiche attrezzature e all'intensità operativa, ma generalmente rientrano in quattro categorie: attività giornaliere, settimanali, mensili e annuali.

Meticolosa tenuta dei registri

Ogni intervento di manutenzione, da un semplice controllo di lubrificazione alla sostituzione di una parte importante, deve essere documentato.

Questi dati non servono solo per la conformità; creano una cronologia dello stato di salute delle vostre attrezzature. Nel tempo, questi registri vi consentono di identificare schemi, prevedere potenziali guasti e prendere decisioni informate su futuri aggiornamenti o sostituzioni.

Dare priorità all'eliminazione dei pericoli per la sicurezza

Una funzione fondamentale di qualsiasi programma di manutenzione è garantire un ambiente di lavoro sicuro.

Ispezioni regolari e tempestive sono fondamentali per identificare ed eliminare potenziali pericoli prima che possano causare un incidente. Questo focus proattivo sulla sicurezza protegge il vostro personale e previene costosi tempi di inattività.

La base: un team qualificato e proattivo

Il piano più sofisticato è inutile senza le persone giuste per eseguirlo. La qualità del vostro team di manutenzione è il fattore più importante per il successo del vostro programma.

Competenze tecniche fondamentali

Il vostro personale di manutenzione deve essere poliedrico. Dovrebbe avere una buona conoscenza del lavoro elettrico a bassa tensione per gestire il sistema di controllo ed essere esperto nella saldatura e nel taglio a gas per le riparazioni meccaniche. È essenziale anche la capacità di utilizzare e mantenere una varietà di strumenti e apparecchiature.

Qualità professionali critiche

La sola abilità tecnica non è sufficiente. Un professionista della manutenzione veramente efficace è un risolutore di problemi proattivo con un pensiero chiaro e un incrollabile focus sulla sicurezza. Dovrebbe prendere l'iniziativa per trovare e risolvere i problemi ed essere impegnato nel miglioramento continuo per sé stesso e per le attrezzature che gestisce.

Come applicare questo alla vostra operazione

Utilizzate questi principi per costruire una strategia di manutenzione che sia in linea con i vostri obiettivi aziendali primari.

- Se il vostro obiettivo principale è massimizzare i tempi di attività: dare priorità all'ispezione programmata e alla sostituzione delle parti meccaniche ad alta usura, come i rivestimenti del miscelatore e le tenute dell'albero, e garantire che tutti i punti di lubrificazione siano meticolosamente mantenuti.

- Se il vostro obiettivo principale è la sicurezza operativa: implementare una rigorosa checklist di ispezione giornaliera e settimanale sia per i sistemi elettrici che meccanici per identificare e neutralizzare immediatamente i potenziali pericoli.

- Se il vostro obiettivo principale è la riduzione dei costi a lungo termine: investire in un team di manutenzione qualificato e proattivo e applicare una tenuta dei registri dettagliata per prevenire guasti catastrofici e prolungare la vita delle vostre attrezzature.

In definitiva, la manutenzione scientifica trasforma le vostre attrezzature da un passivo a un bene affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Pilastro di Manutenzione | Focus Chiave | Azioni Chiave |

|---|---|---|

| Sistema di Controllo | Componenti elettrici, sensori, segnali | Ispezione, controlli di integrità |

| Sistema Meccanico | Parti soggette a usura, lubrificazione, stress fisico | Lubrificazione, sostituzione parti, manutenzione |

| Programma di Manutenzione | Attività giornaliere, settimanali, mensili, annuali | Ispezioni proattive, routine definite |

| Team e Registri | Personale qualificato, documentazione | Formazione, registrazione meticolosa, analisi degli schemi |

Massimizza i tempi di attività, la sicurezza e la longevità del tuo impianto di miscelazione con GARLWAY.

In qualità di specialista in macchinari edili, inclusi impianti di betonaggio e miscelatori, comprendiamo l'importanza critica della manutenzione proattiva. La nostra esperienza può aiutarti a costruire un quadro di manutenzione scientifica su misura per la tua operazione.

Lasciaci aiutarti a:

- Prevenire costosi tempi di inattività con strategie di manutenzione predittiva.

- Garantire la sicurezza del cantiere attraverso l'eliminazione sistematica dei pericoli.

- Prolungare la vita utile delle attrezzature e ottimizzare il costo totale di proprietà.

Pronto a trasformare il tuo impianto di miscelazione in un bene affidabile? Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Come rendere più resistente il calcestruzzo preconfezionato? Aumenta la resistenza con tecniche di miscelazione comprovate

- Quali ruoli svolgono i sensori nelle centrali di betonaggio? Raggiungere la perfetta automazione e il controllo qualità

- Quali sono i metodi comuni di trasporto delle polveri negli impianti di betonaggio? Ottimizza l'efficienza del tuo impianto

- In cosa differisce il sistema di pesatura dei materiali tra impianti di betonaggio più piccoli e più grandi?

- Quali benefici ambientali offrono i container per impianti di betonaggio? Realizza costruzioni sostenibili con la produzione in loco

- Quali sono i componenti del sistema di trasporto materiali in un impianto di betonaggio? Ottimizza la logistica del tuo impianto

- Come viene scaricato il calcestruzzo finito dall'impianto di betonaggio? Garantire una consegna efficiente e di alta qualità del calcestruzzo

- Quali sono i vantaggi dell'utilizzo di un impianto di betonaggio? Ottieni qualità ed efficienza superiori