Quando un sistema di approvvigionamento aggregati si guasta, l'intero processo di produzione del calcestruzzo si arresta. I problemi più comuni sono di natura meccanica ed elettrica, tipicamente coinvolgono la tramoggia aggregati che si devia o si blocca, il motore di sollevamento che si surriscalda, la tramoggia che non scende dopo lo scarico o il cancello del materiale del meccanismo di dosaggio che non si apre o non si chiude correttamente.

Questi guasti sono raramente improvvisi. Sono tipicamente sintomi di problemi sottostanti nell'allineamento meccanico, nell'accuratezza dei sensori o nello stress del motore, sottolineando la necessità di una mentalità diagnostica piuttosto che puramente reattiva.

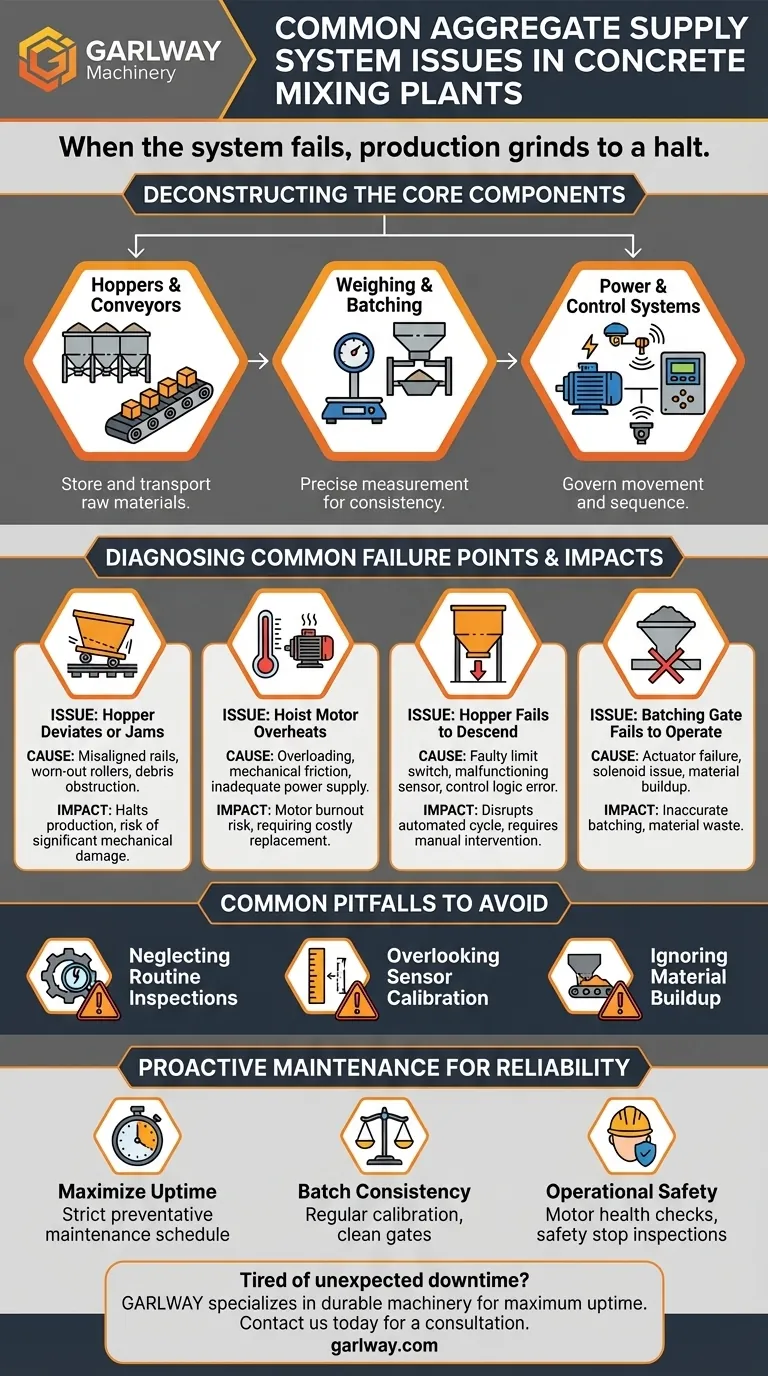

Decostruire i componenti principali del sistema

Per comprendere i punti di guasto, dobbiamo prima comprendere la funzione del sistema. Il sistema di approvvigionamento aggregati è responsabile della conservazione, pesatura e trasporto di sabbia e ghiaia al miscelatore principale.

Il ruolo delle tramogge e dei nastri trasportatori

Le tramogge di stoccaggio contengono i materiali aggregati grezzi. Un sistema di trasporto, spesso una cinghia o un montacarichi a benna, trasporta quindi questi materiali dalle tramogge al sistema di pesatura.

L'importanza della pesatura e del dosaggio

Il sistema di pesatura utilizza dispositivi elettronici per garantire la quantità precisa di ogni aggregato inclusa nella miscela. Il cancello del materiale del meccanismo di dosaggio si apre quindi per rilasciare i materiali pesati per il trasporto.

I sistemi di alimentazione e controllo

I motori elettrici, in particolare il motore di sollevamento, forniscono l'alimentazione per il trasporto. L'intera sequenza è governata da un sistema di controllo che si basa su sensori e finecorsa per eseguire correttamente i comandi.

Diagnosi dei comuni punti di guasto

Ogni problema comune indica un insieme specifico di potenziali cause. Una diagnosi sistematica è fondamentale per ridurre al minimo i tempi di inattività.

Problema: La tramoggia si devia o si blocca

Una tramoggia a benna che si blocca o esce dai binari è spesso un segno di un problema fisico. Ciò può essere causato da binari disallineati, rulli usurati o detriti che ostruiscono il percorso.

Questo guasto interrompe immediatamente la produzione e può causare danni meccanici significativi se non affrontato.

Problema: Il motore di sollevamento si surriscalda

Un motore surriscaldato è un segnale di avvertimento critico. La causa principale è tipicamente uno sforzo eccessivo, che può derivare dal sovraccarico della tramoggia, dall'attrito meccanico dovuto a parti disallineate o da un'alimentazione inadeguata.

Ignorare questo può portare al bruciamento del motore, richiedendo una sostituzione costosa e dispendiosa in termini di tempo.

Problema: La tramoggia non scende

Quando una tramoggia si scarica ma non ritorna come programmato, il problema è spesso correlato a problemi elettrici o di sensori. Un finecorsa difettoso, un sensore malfunzionante o un errore logico nel sistema di controllo potrebbero non segnalare alla tramoggia di scendere.

Questo guasto interrompe il ciclo di produzione automatizzato e richiede un intervento manuale.

Problema: Il cancello di dosaggio non funziona

Un cancello del materiale che non si apre o non si chiude correttamente indica un guasto nel suo sistema di attuazione. Potrebbe trattarsi di un problema con il sistema pneumatico o idraulico, un solenoide difettoso o semplicemente un accumulo di materiale che impedisce una chiusura ermetica.

Questo problema influisce direttamente sull'accuratezza della miscela di calcestruzzo e può portare a un significativo spreco di materiale.

Comuni insidie da evitare

Molti guasti del sistema sono prevenibili e derivano da sviste operative piuttosto che da difetti di progettazione intrinseci.

Trascurare le ispezioni di routine

Rumori anomali, vibrazioni o movimenti a scatti nel sistema di trasmissione sono i primi indicatori di usura. Ispezioni regolari di cinghie, rulli e motori possono individuare questi problemi prima che causino un guasto.

Ignorare la calibrazione dei sensori

Il sistema di controllo si basa su dati accurati provenienti da sensori e finecorsa. Se questi componenti sono sporchi, disallineati o non calibrati, il sistema prenderà decisioni errate, portando a errori come il mancato arresto o la mancata discesa della tramoggia al momento giusto.

Ignorare l'accumulo di materiale

Aggregati, sabbia e polvere di cemento sono abrasivi e possono accumularsi su parti meccaniche, sensori e guarnizioni dei cancelli. Questo accumulo aumenta l'attrito, causa blocchi e porta a un guasto prematuro dei componenti.

Fare la scelta giusta per il tuo obiettivo

Un approccio proattivo incentrato sulla manutenzione preventiva è la strategia più efficace per garantire l'affidabilità del tuo sistema di approvvigionamento aggregati.

- Se il tuo obiettivo principale è massimizzare l'uptime: Implementa un rigoroso programma di manutenzione preventiva che dia priorità al controllo e alla lubrificazione di tutti i punti di usura meccanica, in particolare rulli di sollevamento e nastri trasportatori.

- Se il tuo obiettivo principale è la consistenza del dosaggio: Calibra regolarmente i sistemi di pesatura elettronici e assicurati che i cancelli di dosaggio siano puliti e funzionino senza ostacoli o ritardi.

- Se il tuo obiettivo principale è la sicurezza operativa: Rendi i controlli dello stato del motore e le ispezioni di tutte le fermate di emergenza e i finecorsa una parte non negoziabile della tua routine quotidiana.

Un approccio sistematico al monitoraggio e alla manutenzione trasforma il sistema di approvvigionamento aggregati da potenziale passività a un bene affidabile.

Tabella riassuntiva:

| Problema comune | Causa principale | Impatto chiave |

|---|---|---|

| Tramoggia si devia/si blocca | Binari disallineati, rulli usurati, detriti | Arresto della produzione, rischio di danni meccanici |

| Motore di sollevamento si surriscalda | Sovraccarico, attrito meccanico, problemi di alimentazione | Rischio di bruciamento del motore, sostituzione costosa |

| Tramoggia non scende | Finecorsa difettoso, malfunzionamento del sensore | Interruzione del ciclo automatico, richiede ripristino manuale |

| Cancello di dosaggio non funziona | Guasto dell'attuatore, problema del solenoide, accumulo di materiale | Dosaggio impreciso, spreco di materiale |

Stanco di tempi di inattività imprevisti dal tuo sistema di approvvigionamento aggregati?

GARLWAY è specializzata in macchinari edili durevoli progettati per l'affidabilità. I nostri impianti di betonaggio, miscelatori e argani sono costruiti per resistere a condizioni impegnative, aiutando imprese edili e appaltatori in tutto il mondo a massimizzare l'uptime e la consistenza del dosaggio.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta o a fornire soluzioni per il tuo sistema attuale. Contatta GARLWAY oggi stesso per una consulenza e mantieni la tua produzione di calcestruzzo fluida.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

Domande frequenti

- Quali sono gli svantaggi del calcestruzzo preconfezionato? Affrontare sfide logistiche e di costo

- Come migliora il layout di un impianto di betonaggio l'efficienza dei veicoli? Ottimizzare il flusso per la massima produzione

- Cos'è una betoniera volumetrica? Un impianto di betonaggio mobile per miscelazione su richiesta

- Come funziona il sistema di lubrificazione negli impianti di betonaggio? Massimizzare i tempi di attività e l'affidabilità

- Perché è importante effettuare la manutenzione dei serbatoi di cemento durante i caldi mesi estivi? Prevenire guasti catastrofici

- Quali sono i vantaggi e gli svantaggi degli impianti di betonaggio? Massimizza qualità ed efficienza

- Qual è la funzione del miscelatore a doppio albero in un impianto di betonaggio? | Il Motore per Calcestruzzo ad Alta Resistenza

- Cosa fa l'autobetoniera in un impianto di betonaggio? Il cuore della produzione di calcestruzzo di qualità