La manutenzione più essenziale per un impianto di betonaggio è un approccio disciplinato e multistrato che combina controlli operativi giornalieri con un programma di manutenzione formale e programmato. Questa strategia va oltre il semplice "riparare ciò che è rotto" e si concentra sulla garanzia proattiva dell'affidabilità dell'impianto, della sicurezza e della qualità costante del calcestruzzo.

Il tuo obiettivo non è solo eseguire attività di manutenzione, ma coltivare una cultura di cura proattiva. Passare da una strategia di manutenzione reattiva a una pianificata è il fattore più importante per massimizzare i tempi di attività e la redditività dell'impianto.

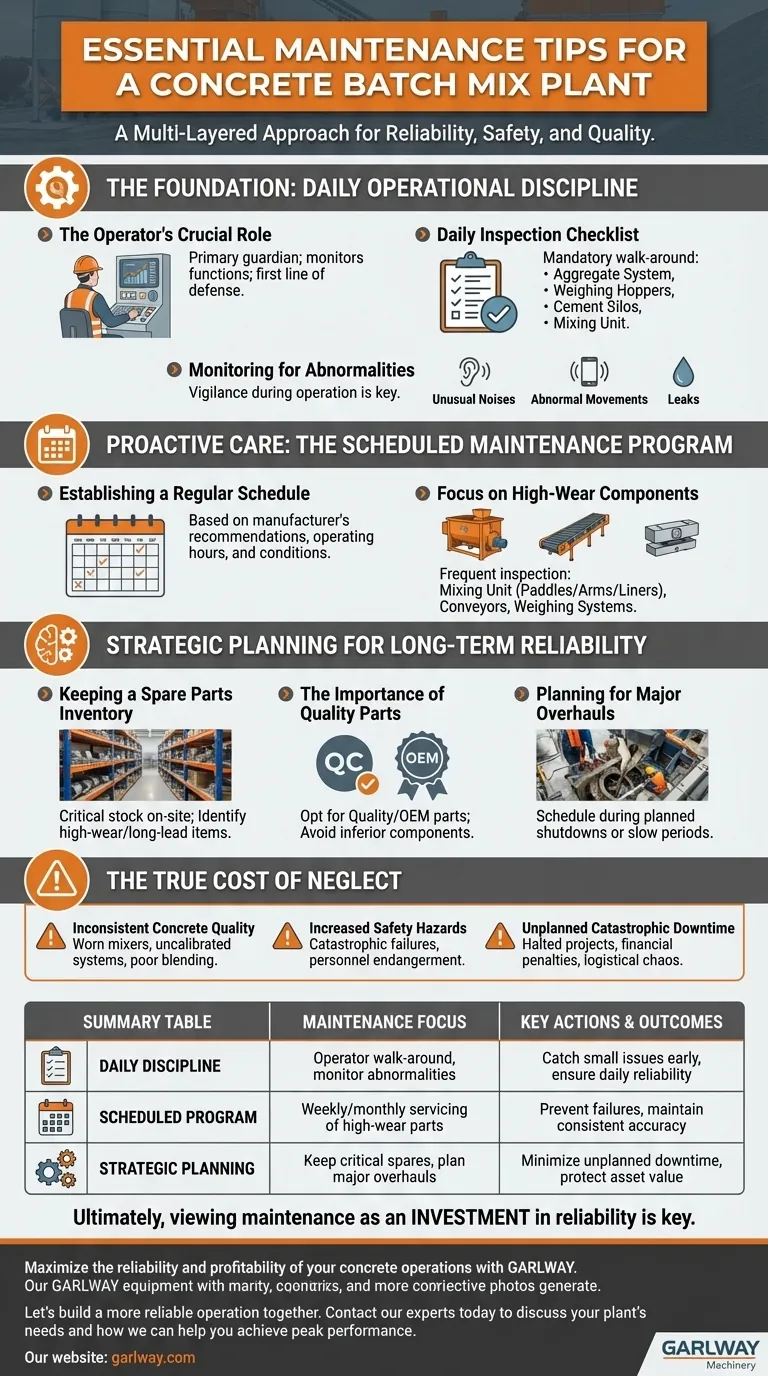

Le Fondamenta: Disciplina Operativa Giornaliera

Una manutenzione efficace inizia con le persone che gestiscono l'impianto ogni giorno. Dare potere agli operatori qualificati come prima linea di difesa è fondamentale per individuare piccoli problemi prima che diventino guasti importanti.

Il Ruolo Cruciale dell'Operatore

L'operatore dell'impianto non è solo un utente, ma il principale custode dell'attrezzatura. Il loro coinvolgimento quotidiano è non negoziabile per un'operatività affidabile.

Sono in una posizione unica per monitorare le funzioni dell'impianto e segnalare eventuali anomalie per un intervento tempestivo.

Lista di Controllo per le Ispezioni Giornaliere

Prima di iniziare le operazioni, un'ispezione approfondita "walk-around" dovrebbe essere obbligatoria. Ciò include il controllo dei sistemi chiave per individuare eventuali problemi evidenti.

Concentrati sui componenti centrali coinvolti nella produzione: il sistema di alimentazione degli aggregati, le tramogge di pesatura, i silos del cemento e l'unità di miscelazione centrale.

Monitoraggio delle Anomalie

Durante il funzionamento, gli operatori devono rimanere vigili per qualsiasi cambiamento nel comportamento dell'impianto.

Ascolta rumori insoliti, osserva movimenti anomali o vibrazioni nei nastri trasportatori e nei miscelatori, e monitora perdite nei sistemi idraulici o idrici. Questi sono spesso i primi segnali di un problema in via di sviluppo.

Cura Proattiva: Il Programma di Manutenzione Programmata

Mentre i controlli giornalieri individuano problemi immediati, un programma di manutenzione programmata formale li previene prima che si verifichino. Ciò richiede pianificazione e impegno.

Stabilire un Programma Regolare

Un piano di manutenzione programmata delinea il servizio di routine per tutti i componenti critici a intervalli regolari (settimanali, mensili, trimestrali).

Questo programma dovrebbe basarsi sulle raccomandazioni del produttore e adattato in base alle ore operative e alle condizioni specifiche del tuo impianto.

Focus sui Componenti ad Alta Usura

Alcune parti dell'impianto subiscono più usura di altre. L'unità di miscelazione, comprese le sue pale, bracci e rivestimenti, richiede ispezioni frequenti e un'eventuale sostituzione.

Anche i nastri trasportatori, i rulli e i componenti del sistema di pesatura (celle di carico) dovrebbero essere in cima alla lista delle priorità per controlli e calibrazioni regolari.

Pianificazione Strategica per l'Affidabilità a Lungo Termine

Un'eccellente manutenzione va oltre i compiti fisici e coinvolge decisioni strategiche che supportano la salute operativa a lungo termine.

Mantenere un Inventario di Ricambi

I tempi di inattività sono incredibilmente costosi. Mantenere uno stock ben organizzato di ricambi critici in loco è un investimento cruciale.

Identifica i componenti ad alta usura e quelli con lunghi tempi di consegna e assicurati di averli prontamente disponibili per minimizzare l'impatto di un guasto.

L'Importanza dei Ricambi di Qualità

Quando sostituisci i componenti, opta sempre per ricambi di qualità, preferibilmente del produttore originale dell'attrezzatura (OEM).

L'uso di ricambi di qualità inferiore potrebbe far risparmiare denaro inizialmente, ma spesso porta a guasti prematuri, prestazioni scadenti e persino danni ai componenti adiacenti, costando di più nel lungo periodo.

Pianificazione per Revisioni Maggiori

Pianifica in anticipo per eventi di manutenzione e revisioni maggiori. Programma questi lavori durante fermate pianificate o periodi di bassa attività per minimizzare le interruzioni nei programmi di produzione.

Il Vero Costo dell'Incuria

Ignorare un piano di manutenzione strutturato potrebbe sembrare un modo per risparmiare tempo e denaro nel breve termine, ma introduce rischi e costi significativi.

Qualità Inconsistente del Calcestruzzo

Un impianto mal mantenuto non può produrre risultati coerenti. Pale del miscelatore usurate portano a una miscelazione impropria, e sistemi di pesatura non calibrati comportano proporzioni di miscela errate.

Ciò influisce direttamente sull'integrità strutturale e sulla qualità del prodotto finale, mettendo a rischio la tua reputazione.

Aumento dei Rischi per la Sicurezza

Le attrezzature non adeguatamente mantenute rappresentano un grave pericolo per la sicurezza. Componenti usurati possono guastarsi catastroficamente, mettendo in pericolo il personale e causando danni estesi all'impianto.

Tempi di Inattività Catastrofici Non Pianificati

Il costo più significativo dell'incuria sono i tempi di inattività non pianificati. Un guasto improvviso durante una gettata critica può bloccare un intero progetto di costruzione, portando a enormi penalità finanziarie e caos logistico.

Creare il Tuo Quadro di Manutenzione

Utilizza questi principi per costruire una strategia di manutenzione che si allinei alle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare i tempi di attività giornalieri: Dai priorità a rigorose ispezioni giornaliere da parte degli operatori e mantieni un inventario completo di ricambi critici.

- Se il tuo obiettivo principale è garantire la qualità del calcestruzzo: Implementa un programma rigoroso per la pulizia del miscelatore e la calibrazione di tutti i sistemi di pesatura di aggregati, cemento, acqua e additivi.

- Se il tuo obiettivo principale è la protezione degli asset a lungo termine: Impegnati in un programma di manutenzione formale e programmata utilizzando solo ricambi di alta qualità e pianifica in anticipo le revisioni maggiori.

In definitiva, considerare la manutenzione come un investimento in affidabilità, non come un costo operativo, è la chiave per gestire un impianto di betonaggio di successo e redditizio.

Tabella Riassuntiva:

| Focus della Manutenzione | Azioni Chiave | Risultato Atteso |

|---|---|---|

| Disciplina Giornaliera | Ispezione "walk-around" dell'operatore, monitoraggio anomalie | Individuare piccoli problemi precocemente, garantire affidabilità giornaliera |

| Programma Programmato | Manutenzione settimanale/mensile delle parti ad alta usura | Prevenire guasti, mantenere un'accuratezza costante della miscela |

| Pianificazione Strategica | Mantenere ricambi critici, pianificare revisioni maggiori | Minimizzare tempi di inattività non pianificati, proteggere il valore degli asset a lungo termine |

Massimizza l'affidabilità e la redditività delle tue operazioni di calcestruzzo con GARLWAY.

Una strategia di manutenzione disciplinata è fondamentale per evitare costosi tempi di inattività e garantire una qualità costante della miscela. GARLWAY è specializzata in macchinari edili, fornendo impianti di betonaggio, miscelatori per calcestruzzo e argani durevoli, costruiti per applicazioni gravose. Le nostre attrezzature sono progettate per una facile manutenzione e supportiamo aziende edili e appaltatori a livello globale con ricambi originali e consulenza esperta.

Costruiamo insieme un'operatività più affidabile. Contatta i nostri esperti oggi stesso per discutere le esigenze del tuo impianto e come possiamo aiutarti a raggiungere le massime prestazioni.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

Domande frequenti

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza