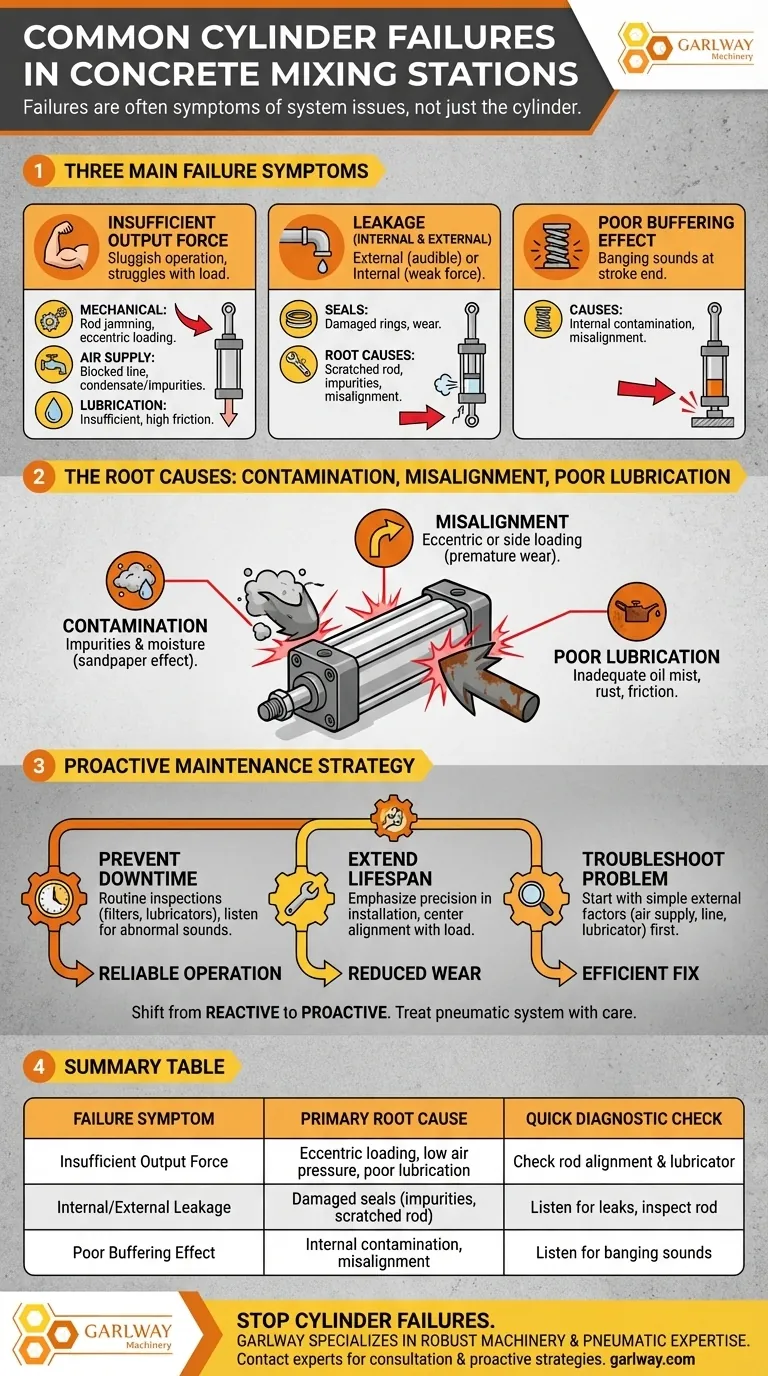

I guasti più comuni ai cilindri nelle centrali di betonaggio sono la forza di uscita insufficiente, le perdite interne ed esterne e un scarso effetto di ammortizzazione. Questi problemi raramente si verificano spontaneamente; sono tipicamente sintomi di problemi sottostanti legati all'installazione, alla qualità dell'aria o alla lubrificazione in un ambiente operativo esigente.

La maggior parte dei guasti ai cilindri pneumatici non è dovuta al cilindro stesso, ma sono indicatori di un problema più ampio di salute del sistema. Affrontare le cause profonde - contaminazione, disallineamento e scarsa lubrificazione - è la chiave per un funzionamento affidabile.

Diagnosi della Forza di Uscita Insufficiente

Un cilindro con forza di uscita insufficiente funzionerà lentamente, faticherà a spostare il carico previsto o non riuscirà a completare la sua corsa. Questo è un segno diretto che l'energia fornita dall'aria compressa viene persa o è inadeguata.

Cause Meccaniche

I problemi meccanici più comuni sono il blocco dello stelo del pistone o il carico eccentrico. Se il cilindro non è perfettamente allineato con il suo carico, la pressione laterale sullo stelo impedisce un movimento fluido e può danneggiare le guarnizioni, consumando energia che dovrebbe essere utilizzata per il lavoro.

Problemi di Alimentazione e Qualità dell'Aria

Il cilindro è alimentato da aria compressa, rendendo la sua linea di alimentazione critica. Una tubazione di alimentazione dell'aria bloccata o ristretta riduce direttamente la forza. Inoltre, la condensa (acqua) o altre impurità nella linea dell'aria possono ostacolare il funzionamento e causare corrosione interna.

Il Ruolo della Lubrificazione

Una corretta lubrificazione, spesso gestita da un separatore di nebbia d'olio, è essenziale per ridurre l'attrito interno. Se questo sistema fallisce o la lubrificazione è insufficiente, l'attrito tra il pistone e la parete del cilindro aumenta, riducendo efficacemente la forza netta di uscita.

Identificazione e Risoluzione delle Perdite

Le perdite d'aria sono uno spreco diretto di energia e una causa principale della riduzione delle prestazioni del cilindro. Possono essere classificate come esterne (perdita dal sistema) o interne (perdita attraverso la guarnizione del pistone).

Perdite Esterne vs. Interne

Le perdite esterne sono spesso udibili e possono essere trovate intorno ai raccordi o alla guarnizione dello stelo del pistone. Le perdite interne sono più difficili da rilevare ma si manifestano come un cilindro che non riesce a mantenere la sua posizione sotto carico o ha una forza di uscita debole.

Il Ruolo delle Guarnizioni

Anelli di tenuta e guarnizioni danneggiati sono il punto immediato di guasto per qualsiasi perdita. Questi componenti sono progettati per usurarsi nel tempo ma possono guastarsi prematuramente in condizioni avverse.

Cause Principali del Danno alle Guarnizioni

Le guarnizioni sono più spesso danneggiate da uno stelo del pistone graffiato o danneggiato, che può abrasare la guarnizione ad ogni corsa. Questo danno, insieme alle impurità interne e al disallineamento, sono i principali motori del guasto prematuro delle guarnizioni.

Comprensione degli Errori Comuni

Sebbene possano comparire sintomi diversi, la maggior parte dei guasti ai cilindri risale a poche cause profonde ricorrenti e prevenibili. L'ambiente aspro e all'aperto di una centrale di betonaggio esacerba queste vulnerabilità.

La Contaminazione è il Nemico

Le centrali di betonaggio sono ambienti polverosi e umidi. Impurità e umidità che entrano nel sistema pneumatico agiscono come carta vetrata, raschiando le pareti dei cilindri e distruggendo le guarnizioni. Garantire un'alimentazione d'aria pulita e asciutta è la misura preventiva più importante.

L'Allineamento è Non Negoziabile

Un cilindro deve essere installato in modo che la linea di forza dello stelo del pistone sia perfettamente dritta. Qualsiasi carico eccentrico o laterale spinge il pistone e lo stelo contro la parete del cilindro, causando usura prematura, guasto delle guarnizioni e perdita di potenza.

La Lubrificazione è una Linfa Vitale

I componenti esposti agli agenti atmosferici sono soggetti a ruggine se non adeguatamente lubrificati. Una lubrificazione inadeguata all'interno del cilindro aumenta l'attrito e il calore, accelerando il degrado delle guarnizioni e delle superfici di usura. Controllare regolarmente il separatore di nebbia d'olio è fondamentale.

Una Strategia di Manutenzione Proattiva

Passare da un modello di riparazione reattivo a una strategia di manutenzione proattiva migliora significativamente l'affidabilità e riduce i costosi tempi di inattività. Il tuo approccio dovrebbe essere guidato dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è prevenire tempi di inattività non pianificati: Implementa ispezioni di routine dei filtri dell'aria e dei lubrificatori, e ascolta suoni anomali come colpi, che indicano un ammortizzamento scarso.

- Se il tuo obiettivo principale è estendere la durata delle attrezzature: Enfatizza la precisione durante qualsiasi installazione o sostituzione, assicurando che la posizione centrale dello stelo del pistone sia perfettamente allineata con il carico.

- Se il tuo obiettivo principale è la risoluzione dei problemi esistenti: Inizia sempre dai fattori esterni più semplici - pressione dell'alimentazione dell'aria, chiarezza della linea e funzionamento del lubrificatore - prima di presumere un guasto interno del cilindro.

In definitiva, trattare il tuo sistema pneumatico con la stessa cura dei tuoi componenti meccanici trasformerà i guasti ai cilindri da frustrazioni frequenti a eventi rari e gestibili.

Tabella Riassuntiva:

| Sintomo del Guasto | Causa Principale | Controllo Diagnostico Rapido |

|---|---|---|

| Forza di Uscita Insufficiente | Carico eccentrico, bassa pressione dell'aria o scarsa lubrificazione | Verificare disallineamento dello stelo e funzionamento del lubrificatore |

| Perdite Interne/Esterne | Guarnizioni danneggiate da impurità o stelo del pistone graffiato | Ascoltare perdite d'aria e ispezionare lo stelo per danni |

| Scarso Effetto di Ammortizzazione | Contaminazione interna o disallineamento | Ascoltare rumori di colpi alla fine della corsa |

Impedisci ai guasti dei cilindri di bloccare i tuoi progetti. GARLWAY è specializzata in macchinari edili robusti, inclusi impianti di betonaggio e miscelatori costruiti per ambienti esigenti. La nostra competenza garantisce che i tuoi sistemi pneumatici funzionino in modo affidabile, massimizzando i tempi di attività per appaltatori e aziende edili a livello globale.

Contatta i nostri esperti oggi stesso per una consulenza su attrezzature affidabili e strategie di manutenzione proattiva.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Come vengono stoccati e trasportati i materiali negli impianti di calcestruzzo? Una guida al flusso efficiente dei materiali

- Quali sono i tre tipi di impianti RMC basati sulla mobilità? Trova la tua configurazione ideale

- Quali sono i due tipi di impianti di betonaggio a secco? Comprendere le differenze chiave per il tuo progetto

- Qual è la funzione degli alimentatori di aggregati in un impianto di betonaggio? La chiave per una miscelazione precisa del calcestruzzo

- Come viene stoccato il prodotto finito in un impianto di betonaggio? Il principio critico della produzione just-in-time

- Quali sono i fattori che influenzano la scelta di un impianto di betonaggio? Considerazioni chiave per l'efficienza

- Come influisce il cambiamento di temperatura sui nuovi componenti della stazione di miscelazione? Prevenire stress termico e guasti

- Come si calcola la capacità produttiva effettiva di un'unità di miscelazione? Padroneggia la formula per una pianificazione accurata del progetto