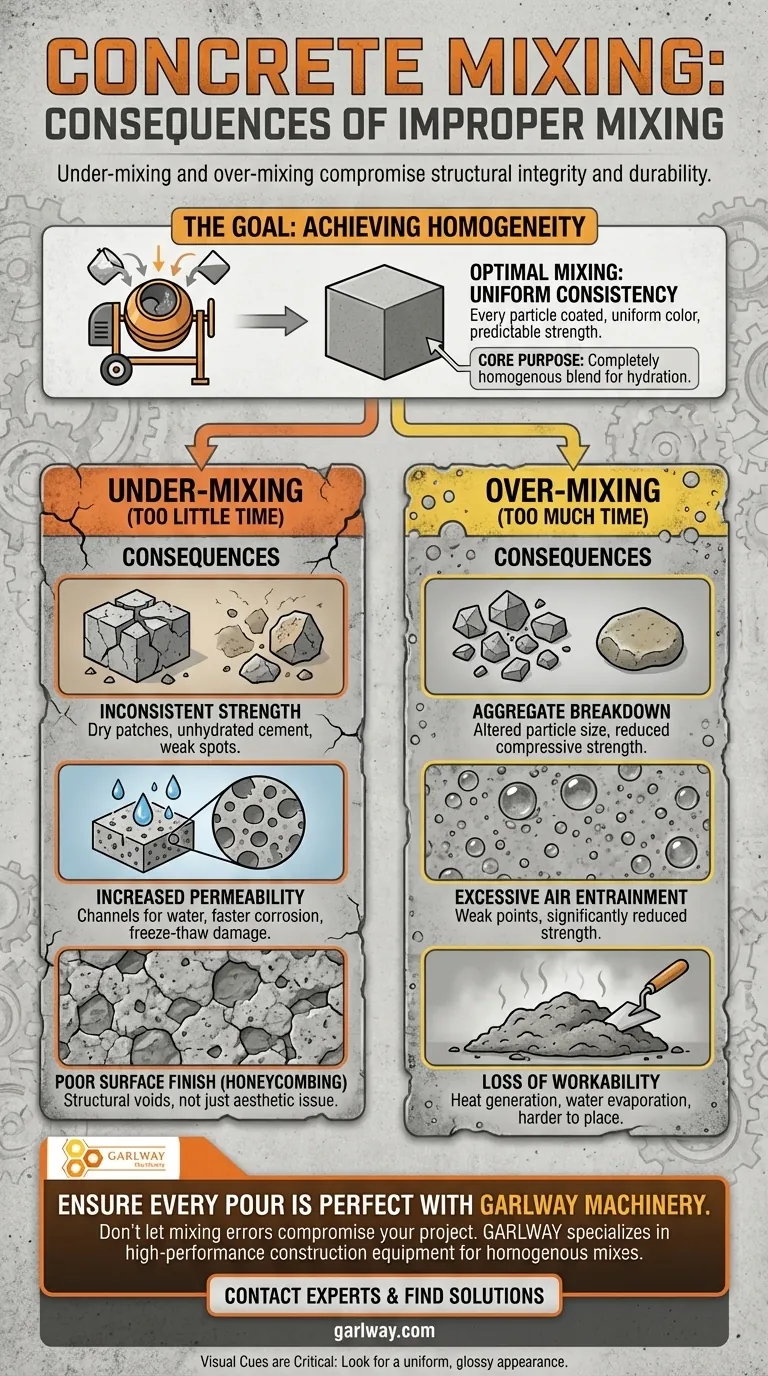

Una miscelazione impropria del calcestruzzo è un punto critico di cedimento che compromette direttamente l'integrità strutturale e la longevità del prodotto finale. Una miscelazione insufficiente crea una miscela non uniforme e con nidi di ghiaia, con punti deboli intrinseci, mentre una miscelazione eccessiva può degradare fisicamente i componenti e introdurre aria in eccesso, riducendo infine la resistenza progettata del calcestruzzo.

Lo scopo principale della miscelazione è ottenere una miscela completamente omogenea in cui ogni particella di aggregato sia rivestita di pasta cementizia. Sia la miscelazione insufficiente che quella eccessiva sono deviazioni da questo obiettivo, creando punti di cedimento prevedibili e costosi che minano le prestazioni del materiale.

L'obiettivo della miscelazione: ottenere l'omogeneità

L'intero processo di miscelazione è progettato per produrre un materiale uniforme. Se eseguito correttamente, il prodotto finale è coerente da una parte all'altra del lotto.

Come appare una miscelazione ottimale

Un lotto di calcestruzzo ben miscelato ha un colore e una consistenza uniformi. Non ci sono grumi visibili di cemento secco o aggregato, e la pasta riveste uniformemente tutte le pietre e la sabbia. Questo garantisce una resistenza e una durabilità prevedibili.

Il ruolo dell'acqua e del cemento

Una miscelazione adeguata assicura che l'acqua e il cemento si combinino per avviare l'idratazione, la reazione chimica che conferisce al calcestruzzo la sua resistenza. Senza una distribuzione uniforme, questa reazione non può avvenire efficacemente ovunque nella miscela.

Le conseguenze di una miscelazione insufficiente

Una miscelazione insufficiente è spesso causata dall'impazienza o dal tentativo di risparmiare tempo. Le conseguenze sono immediate e gravi, portando a un materiale fondamentalmente difettoso.

Resistenza incoerente

Il calcestruzzo miscelato in modo insufficiente contiene tasche di ingredienti mal miscelati, tra cui cemento non idratato e aggregato non rivestito. Queste "zone secche" sono punti deboli significativi che non possono sopportare la loro quota di carico.

Aumento della permeabilità

I vuoti e la consistenza non uniforme del calcestruzzo miscelato in modo insufficiente creano canali per la penetrazione di acqua e sostanze chimiche. Ciò riduce drasticamente la durabilità, portando a una corrosione più rapida delle armature e a danni dovuti ai cicli di gelo-disgelo.

Scarsa finitura superficiale

Un segno visivo comune di miscelazione insufficiente è il nido di ghiaia, una superficie ruvida e sassosa dove la pasta cementizia non è riuscita a riempire gli spazi tra l'aggregato grosso. Questo non è solo un problema estetico; è un indicatore diretto di vuoti strutturali.

Le conseguenze di una miscelazione eccessiva

Sebbene meno intuitivo, anche miscelare il calcestruzzo troppo a lungo è dannoso. Causa cambiamenti meccanici e chimici che degradano la miscela.

Degradazione dell'aggregato

Il costante attrito e impatto all'interno di una betoniera possono rompere l'aggregato. Ciò altera la distribuzione granulometrica, che è una parte attentamente ingegnerizzata del progetto della miscela, e può ridurre la resistenza a compressione complessiva del calcestruzzo.

Eccessiva inclusione d'aria

La miscelazione incorpora naturalmente un po' d'aria nel calcestruzzo. Sebbene una piccola quantità controllata di aria inclusa sia benefica per la resistenza al gelo-disgelo, una miscelazione eccessiva può introdurre aria in eccesso. Questi vuoti d'aria extra agiscono come punti deboli, riducendo significativamente la resistenza.

Perdita di lavorabilità

L'attrito dovuto a una miscelazione prolungata genera calore, che può causare l'evaporazione dell'acqua dalla miscela. Ciò riduce lo slump (una misura della lavorabilità), rendendo il calcestruzzo più rigido e molto più difficile da posizionare, compattare e finire correttamente.

Comprendere i compromessi

Ottenere la miscela perfetta richiede il bilanciamento di fattori concorrenti. È un processo che richiede osservazione e controllo, non solo tempismo.

Tempo vs. Uniformità

Il compromesso principale è ottenere una completa uniformità senza causare degradazione. Non esiste un "numero magico" universale per il tempo di miscelazione; dipende dal tipo di betoniera, dalla velocità, dalla dimensione del lotto e dal progetto della miscela stessa.

Il ruolo delle attrezzature

L'efficienza della betoniera è un fattore importante. Una betoniera a tamburo o a vasca ben mantenuta e funzionante raggiungerà l'omogeneità molto più rapidamente e con minor rischio di miscelazione eccessiva rispetto a una macchina inefficiente o sovraccarica.

I segnali visivi sono fondamentali

Affidarsi esclusivamente a un timer è un errore comune. Il miglior indicatore di una miscelazione corretta è l'ispezione visiva. Il lotto dovrebbe avere un aspetto uniforme, "cremoso" o lucido, a indicare che la pasta è distribuita uniformemente.

Come garantire una miscela di qualità

Il tuo approccio alla miscelazione dovrebbe essere guidato dai requisiti di prestazione del prodotto finale.

- Se la tua priorità principale è la massima integrità strutturale: Dai priorità all'ottenimento di una miscela completamente omogenea per eliminare i punti deboli, ma fermati non appena viene raggiunta una consistenza uniforme per prevenire la degradazione dell'aggregato e la perdita di resistenza dovuta all'eccesso di aria.

- Se la tua priorità principale è la durabilità e una finitura pulita: Assicurati che la miscela sia uniforme per prevenire i nidi di ghiaia e minimizzare la permeabilità, che protegge dall'ingresso di acqua e dall'attacco chimico.

In definitiva, considerare la miscelazione come un passaggio preciso e critico, non solo come un'attività preliminare, è la base per creare calcestruzzo resistente e durevole.

Tabella riassuntiva:

| Problema di miscelazione | Conseguenze principali | Impatto chiave sul calcestruzzo |

|---|---|---|

| Miscelazione insufficiente | Miscela non uniforme, aggregato non rivestito | Resistenza incoerente, nidi di ghiaia, alta permeabilità |

| Miscelazione eccessiva | Degradazione dell'aggregato, aria eccessiva | Ridotta resistenza a compressione, perdita di lavorabilità |

Assicurati che ogni getto sia perfetto con i macchinari GARLWAY. Non lasciare che errori di miscelazione compromettano l'integrità strutturale e la durabilità del tuo progetto. GARLWAY è specializzata in attrezzature edili ad alte prestazioni, inclusi miscelatori di calcestruzzo durevoli ed efficienti e impianti di betonaggio progettati per appaltatori e imprese di costruzione in tutto il mondo. Le nostre macchine sono ingegnerizzate per ottenere rapidamente una miscela omogenea, prevenendo i punti deboli e la perdita di resistenza causati da una miscelazione impropria.

Contatta oggi i nostri esperti per trovare la soluzione di miscelazione giusta per le tue specifiche esigenze di progetto e costruisci con fiducia.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

Domande frequenti

- Quali pratiche di manutenzione prolungano la vita di una betoniera? Una guida proattiva per massimizzare la durata dell'attrezzatura

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Perché la forza e il servizio del produttore sono importanti nella scelta di una betoniera? Garantire il successo a lungo termine del progetto

- Cosa c'era di significativo nel design della betoniera di Roscoe Lee del 1934? Attrezzature pionieristiche per la costruzione modulare

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura