Per comprendere la produttività di un impianto di betonaggio, devi guardare oltre la sua capacità dichiarata. La produzione effettiva è determinata da una combinazione delle specifiche tecniche dell'impianto, delle proprietà delle materie prime utilizzate e delle condizioni operative e ambientali in cantiere. Questi fattori interagiscono e un collo di bottiglia in una singola area può ridurre significativamente l'efficienza dell'intera operazione.

La capacità teorica di un impianto di betonaggio è un punto di partenza, ma la sua produttività effettiva e reale è il risultato diretto di quanto bene sono sincronizzati il suo design meccanico, la catena di approvvigionamento dei materiali e la logistica operativa.

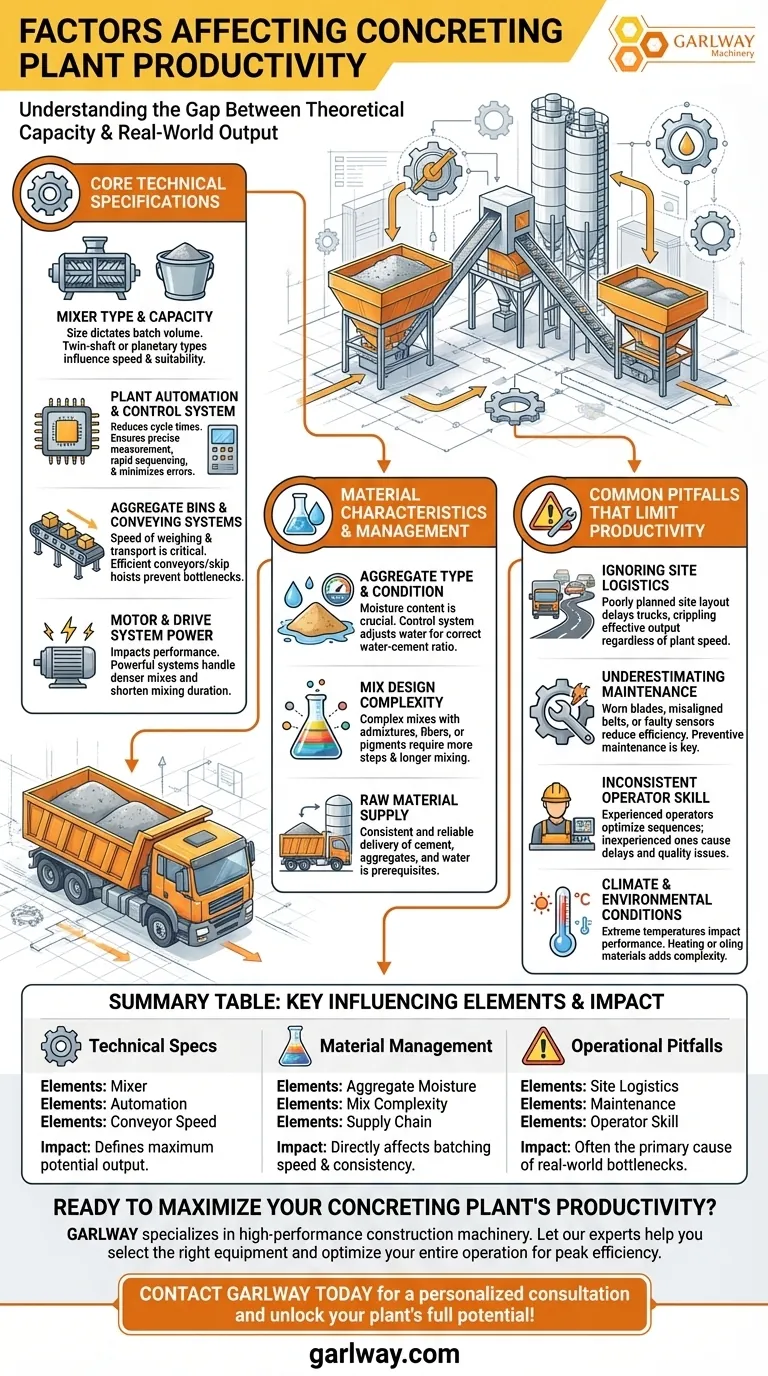

Specifiche Tecniche Fondamentali

Il design e l'ingegneria dell'impianto stesso costituiscono la base della sua potenziale produzione. Le specifiche del produttore definiscono il limite massimo di produttività in condizioni ideali.

Tipo e Capacità della Mescolatrice

La mescolatrice è il cuore dell'impianto. Le sue dimensioni determinano il volume di calcestruzzo per lotto e il suo tipo (ad esempio, a doppio albero o planetaria) influenza la velocità di miscelazione e l'idoneità per diverse miscele.

Sistema di Automazione e Controllo dell'Impianto

I moderni sistemi automatizzati riducono drasticamente i tempi di ciclo dei lotti. Un sofisticato sistema di controllo garantisce una misurazione precisa e una rapida sequenza dei materiali, riducendo al minimo gli errori umani e i ritardi tra i lotti.

Silos per Aggregati e Sistemi di Trasporto

La velocità con cui gli aggregati possono essere pesati e trasportati alla mescolatrice è un collo di bottiglia comune. L'efficienza dei nastri trasportatori o dei carri a benna è fondamentale per mantenere un alto tasso di produzione.

Potenza del Motore e del Sistema di Trasmissione

La potenza dei motori che azionano la mescolatrice e i trasportatori influisce direttamente sulle prestazioni. Sistemi più potenti possono gestire miscele più dense e complesse e ridurre la durata della miscelazione senza sforzo.

Caratteristiche e Gestione dei Materiali

Le materie prime non sono ingredienti passivi; le loro proprietà e la loro manipolazione influenzano direttamente la velocità e la consistenza del processo di produzione.

Tipo e Condizione degli Aggregati

Il contenuto di umidità della sabbia e degli aggregati è una variabile cruciale. Il sistema di controllo deve regolare costantemente l'acqua aggiunta per mantenere il corretto rapporto acqua-cemento, il che può aggiungere tempo al ciclo di dosaggio.

Complessità della Miscela

Una miscela semplice con pochi componenti può essere dosata rapidamente. Al contrario, una miscela complessa ad alte prestazioni con più additivi, fibre o pigmenti richiede più passaggi e una miscelazione più lunga e accurata, riducendo il numero di lotti all'ora.

Approvvigionamento di Materie Prime

La produttività di un impianto è pari a zero se è in attesa di materiali. La consegna costante e affidabile di cemento, aggregati e acqua è un prerequisito assoluto per raggiungere la produzione target.

Errori Comuni che Limitano la Produttività

Anche l'impianto più avanzato può sottoperformare se i fattori operativi vengono ignorati. Questi vincoli pratici hanno spesso il maggiore impatto sulla produzione quotidiana.

Ignorare la Logistica del Cantiere

Il collo di bottiglia più comune è spesso al di fuori dell'impianto stesso. Un layout del cantiere mal pianificato che crea ritardi nell'arrivo e nella partenza dei camion betoniera paralizzerà la produzione effettiva dell'impianto, non importa quanto velocemente possa produrre un lotto.

Sottovalutare la Manutenzione

Pale della mescolatrice usurate, nastri trasportatori disallineati o sensori difettosi riducono direttamente l'efficienza. Un programma di manutenzione preventiva proattivo è essenziale per prevenire rallentamenti e garantire prestazioni costanti.

Competenza Incoerente dell'Operatore

Un operatore ben addestrato può ottimizzare le sequenze di dosaggio e risolvere rapidamente problemi minori. Un operatore inesperto, d'altra parte, può essere una fonte significativa di ritardi e di qualità del prodotto incoerente.

Condizioni Climatiche e Ambientali

Temperature estreme influenzano le prestazioni e la produzione del calcestruzzo. Nei climi freddi, gli aggregati possono essere congelati e l'acqua potrebbe necessitare di riscaldamento. Nei climi caldi, potrebbero essere necessari acqua refrigerata o ghiaccio, aggiungendo complessità e tempo al processo di dosaggio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per migliorare la produttività, devi prima identificare il tuo obiettivo primario e analizzare il sistema nel suo complesso, non solo i macchinari.

- Se il tuo obiettivo principale è massimizzare la produzione giornaliera per un grande progetto: Dai priorità a un impianto con una grande mescolatrice a doppio albero, un sistema di controllo completamente automatizzato e una logistica dei camion meticolosamente pianificata.

- Se il tuo obiettivo principale è produrre miscele diverse e ad alta specifica: Investi in un impianto con un sistema di controllo preciso e attrezzature di dosaggio versatili per più additivi, anche se la velocità di produzione grezza è leggermente inferiore.

- Se il tuo obiettivo principale è ottimizzare un impianto esistente: Conduci un'analisi dei colli di bottiglia, iniziando dai tempi di ciclo dei camion e dal carico delle materie prime, poiché questi fattori esterni sono spesso i più facili da migliorare.

In definitiva, ottenere la massima produttività richiede di trattare l'impianto di betonaggio non come una singola macchina, ma come il centro di un sistema complesso e interconnesso.

Tabella Riassuntiva:

| Categoria Fattore | Elementi Chiave Influenzanti | Impatto sulla Produttività |

|---|---|---|

| Specifiche Tecniche | Tipo e capacità mescolatrice, Livello di automazione, Velocità trasportatori | Definisce la produzione massima potenziale dell'impianto |

| Gestione Materiali | Umidità aggregati, Complessità miscela, Affidabilità catena di approvvigionamento | Influenza direttamente la velocità e la consistenza del dosaggio |

| Errori Operativi | Logistica cantiere, Programma manutenzione, Competenza operatore | Spesso la causa principale dei colli di bottiglia nel mondo reale |

Pronto a massimizzare la produttività del tuo impianto di betonaggio?

GARLWAY è specializzata in macchinari edili ad alte prestazioni, inclusi robusti impianti di betonaggio, mescolatrici e argani progettati per aziende edili e appaltatori a livello globale. I nostri esperti possono aiutarti a selezionare le attrezzature giuste e ottimizzare la tua intera operazione per la massima efficienza.

Contatta GARLWAY oggi stesso per una consulenza personalizzata e sblocca il pieno potenziale del tuo impianto!

Guida Visiva

Prodotti correlati

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Impianto di betonaggio compatto HZS35

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- Che tipo di impianto di betonaggio è adatto per progetti su piccola scala con strade strette?

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché la pulizia delle attrezzature è importante dopo ogni lotto di calcestruzzo prodotto? Garantire la qualità e proteggere i vostri macchinari

- Che tipi di calcestruzzo può produrre un impianto di betonaggio? Miscele versatili per qualsiasi progetto di costruzione

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza