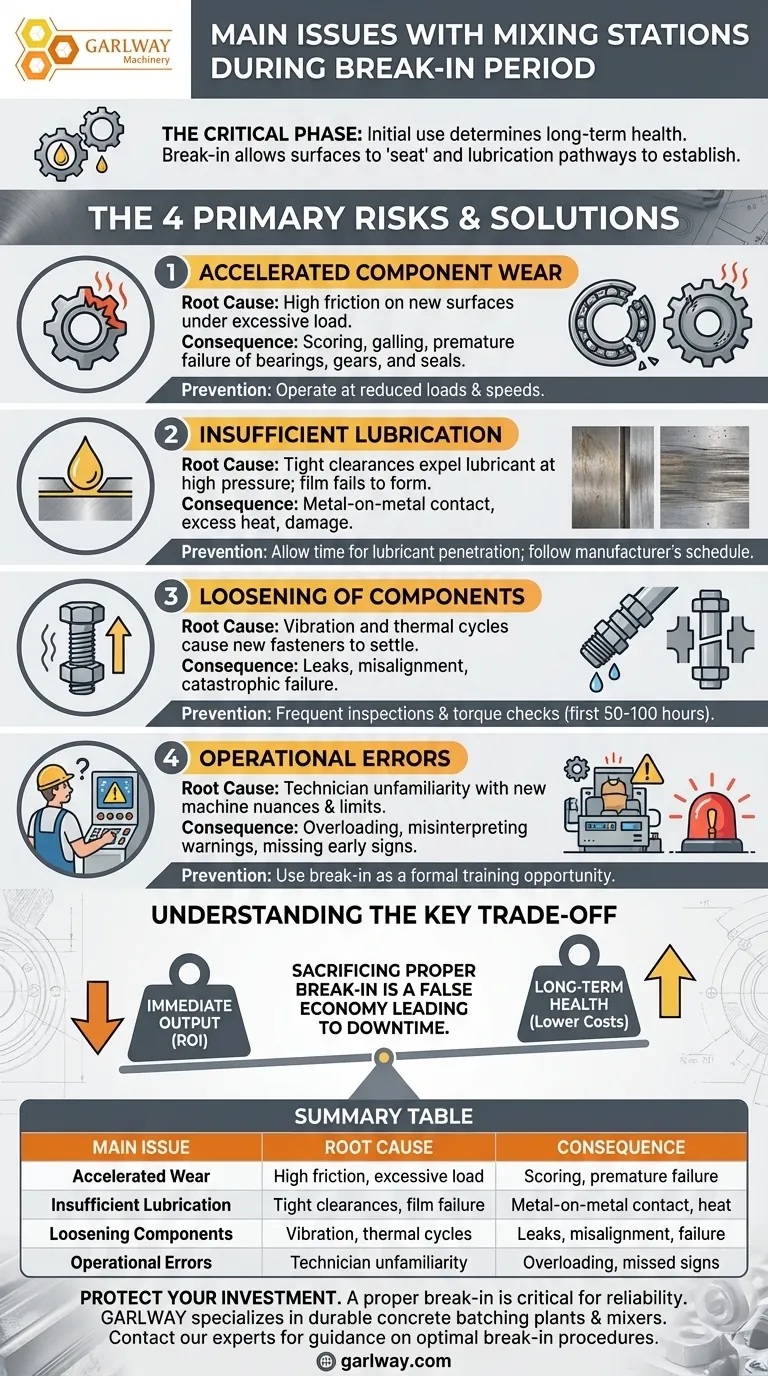

Durante il periodo di rodaggio di una nuova centrale di betonaggio, i rischi principali non sono guasti casuali, ma esiti prevedibili di un uso iniziale improprio. I problemi principali sono l'usura accelerata dell'attrezzatura causata da tassi operativi eccessivi, lubrificazione insufficiente sui nuovi componenti, allentamento di elementi di fissaggio e raccordi, ed errori operativi da parte di tecnici non familiari con il nuovo sistema.

Il periodo di rodaggio è una fase critica per l'accoppiamento e il condizionamento delle nuove superfici meccaniche. Tentare di raggiungere immediatamente la massima capacità produttiva causerà danni prematuri, portando a costi di manutenzione a lungo termine più elevati e a una ridotta durata dell'attrezzatura.

Perché il Periodo di Rodaggio è Così Critico

Le ore iniziali di funzionamento di una centrale di betonaggio determinano la sua salute e affidabilità a lungo termine. Questa non è una fase di test per i suoi limiti, ma un processo di condizionamento necessario.

Il Concetto di "Assestamento"

Componenti meccanici nuovi di zecca presentano imperfezioni microscopiche e superfici ruvide dal processo di produzione. Il periodo di rodaggio, sotto carico controllato, consente a queste superfici di usurarsi dolcemente l'una contro l'altra, creando un accoppiamento perfetto e a basso attrito.

Stabilire i Percorsi di Lubrificazione

I lubrificanti richiedono tempo per penetrare completamente negli spazi ristretti e stabilire un film protettivo stabile su tutte le parti in movimento. Questo film è essenziale per prevenire il contatto diretto metallo su metallo, che genera calore e usura eccessivi.

Spiegazione dei Quattro Rischi Principali

Ciascuno dei problemi principali durante il rodaggio deriva dall'ignorare le esigenze fisiche dei nuovi macchinari. Comprendere il "perché" dietro ogni rischio è la chiave per la prevenzione.

1. Usura Accelerata dei Componenti

Le nuove superfici hanno un coefficiente di attrito più elevato. Far funzionare la centrale ad alte velocità o carichi genera un eccesso significativo di calore e stress, degradando rapidamente le superfici metalliche prima che abbiano la possibilità di assestarsi correttamente.

Ciò porta a rigature, grippaggi e guasti prematuri di cuscinetti, ingranaggi e guarnizioni.

2. Lubrificazione Insufficiente

Gli spazi ristretti nelle nuove attrezzature possono rendere difficile per i lubrificanti formare un film protettivo durevole. Spingere la macchina troppo forte può espellere il lubrificante da queste aree critiche, causando un contatto metallo su metallo momentaneo ma molto dannoso.

3. Allentamento dei Componenti

Tutti i macchinari sono soggetti a vibrazioni. Durante il periodo di rodaggio, nuovi bulloni, elementi di fissaggio e raccordi idraulici si assesteranno sotto i cicli termici iniziali e lo stress operativo. Senza ispezioni frequenti, ciò può portare a perdite, disallineamenti o guasti catastrofici dei componenti.

4. Errori Operativi

I tecnici, anche quelli esperti, spesso non hanno familiarità con le sfumature specifiche, i feedback e i limiti di controllo di una nuova macchina. Questa mancanza di familiarità può facilmente portare a sovraccarichi del sistema, interpretazione errata degli indicatori di avviso o mancato rilevamento dei segnali sottili di un problema in via di sviluppo.

Comprendere il Compromesso Chiave

Il conflitto centrale durante il periodo di rodaggio è spesso tra le migliori pratiche ingegneristiche e le esigenze di produzione.

Urgenza di Produzione vs. Integrità Meccanica

C'è un'immensa pressione per far funzionare le nuove attrezzature a piena capacità per generare un ritorno sull'investimento. Tuttavia, questo obiettivo a breve termine è direttamente in contrasto con la salute a lungo termine della macchina. Sacrificare un rodaggio adeguato per un output immediato è una falsa economia che si traduce in maggiori tempi di fermo e costi di riparazione più elevati in seguito.

Trascurare le Ispezioni Proattive

Il periodo di rodaggio richiede una frequenza di ispezioni maggiore rispetto al normale funzionamento. I team devono controllare la coppia dei fissaggi, monitorare le perdite e osservare attentamente le temperature operative e le vibrazioni. Saltare questi controlli per risparmiare tempo consente ai problemi minori di trasformarsi in guasti importanti.

Eseguire una Strategia di Rodaggio di Successo

Per proteggere il tuo investimento e garantire prestazioni a lungo termine, il tuo approccio dovrebbe essere deliberato e metodico.

- Se il tuo focus principale è la massima durata dell'attrezzatura: Opera a carichi e velocità ridotti, aumentando gradualmente l'intensità secondo il programma del produttore.

- Se il tuo focus principale è l'affidabilità operativa: Implementa e applica una rigorosa lista di controllo delle ispezioni per le prime 50-100 ore di funzionamento, concentrandoti sui livelli dei fluidi, sulle perdite e sulla sicurezza dei componenti.

- Se il tuo focus principale è la competenza dell'operatore: Utilizza l'ambiente controllato e a basso stress del periodo di rodaggio come un'opportunità di formazione formale per i tecnici.

Un periodo di rodaggio paziente e disciplinato è il miglior investimento che puoi fare nelle prestazioni future della tua nuova centrale di betonaggio.

Tabella Riassuntiva:

| Problema Principale | Causa Radice | Conseguenza |

|---|---|---|

| Usura Accelerata dei Componenti | Elevato attrito su nuove superfici sotto carico eccessivo | Rigature, grippaggi, guasti prematuri di cuscinetti/guarnizioni |

| Lubrificazione Insufficiente | Il lubrificante non riesce a formare un film protettivo su spazi ristretti | Contatto metallo su metallo, calore eccessivo e danni |

| Allentamento dei Componenti | Vibrazioni e cicli termici che assestano nuovi fissaggi | Perdite, disallineamenti, potenziale guasto catastrofico |

| Errori Operativi | Non familiarità del tecnico con le sfumature del nuovo sistema | Sovraccarichi, interpretazione errata degli avvisi, mancato rilevamento dei primi segnali |

Proteggi il tuo nuovo investimento in centrale di betonaggio fin dal primo giorno. Un rodaggio adeguato è fondamentale per l'affidabilità e le prestazioni a lungo termine. GARLWAY è specializzata in macchinari edili, offrendo impianti di betonaggio e miscelatori durevoli per imprese edili e appaltatori a livello globale. I nostri esperti possono fornire indicazioni sulle procedure di rodaggio ottimali per massimizzare la durata e il ritorno sull'investimento delle tue attrezzature.

Contatta oggi stesso i nostri specialisti per una consulenza personalizzata sulle tue esigenze operative.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Quali sono gli elementi chiave di ispezione per un impianto di betonaggio? Garantire sicurezza, qualità e tempi di attività

- Quali sono gli svantaggi del calcestruzzo preconfezionato? Affrontare sfide logistiche e di costo

- Quali sono le caratteristiche dei miscelatori batch? Ottieni un controllo e una precisione senza pari

- Quali sono i vantaggi dei trasportatori a coclea per il trasporto di polveri? Aumenta l'efficienza e riduci i costi

- Quali risparmi sui costi sono associati agli impianti di betonaggio containerizzati? Sblocca mobilità ed efficienza

- In cosa differisce il sistema di pesatura dei materiali tra impianti di betonaggio più piccoli e più grandi?

- Quali vantaggi offrono gli impianti di betonaggio rispetto alla miscelazione manuale? Ottieni velocità, qualità ed efficienza senza pari

- Quali sono i vantaggi di un sistema di controllo automatico in un impianto di betonaggio? Aumenta l'efficienza e la qualità