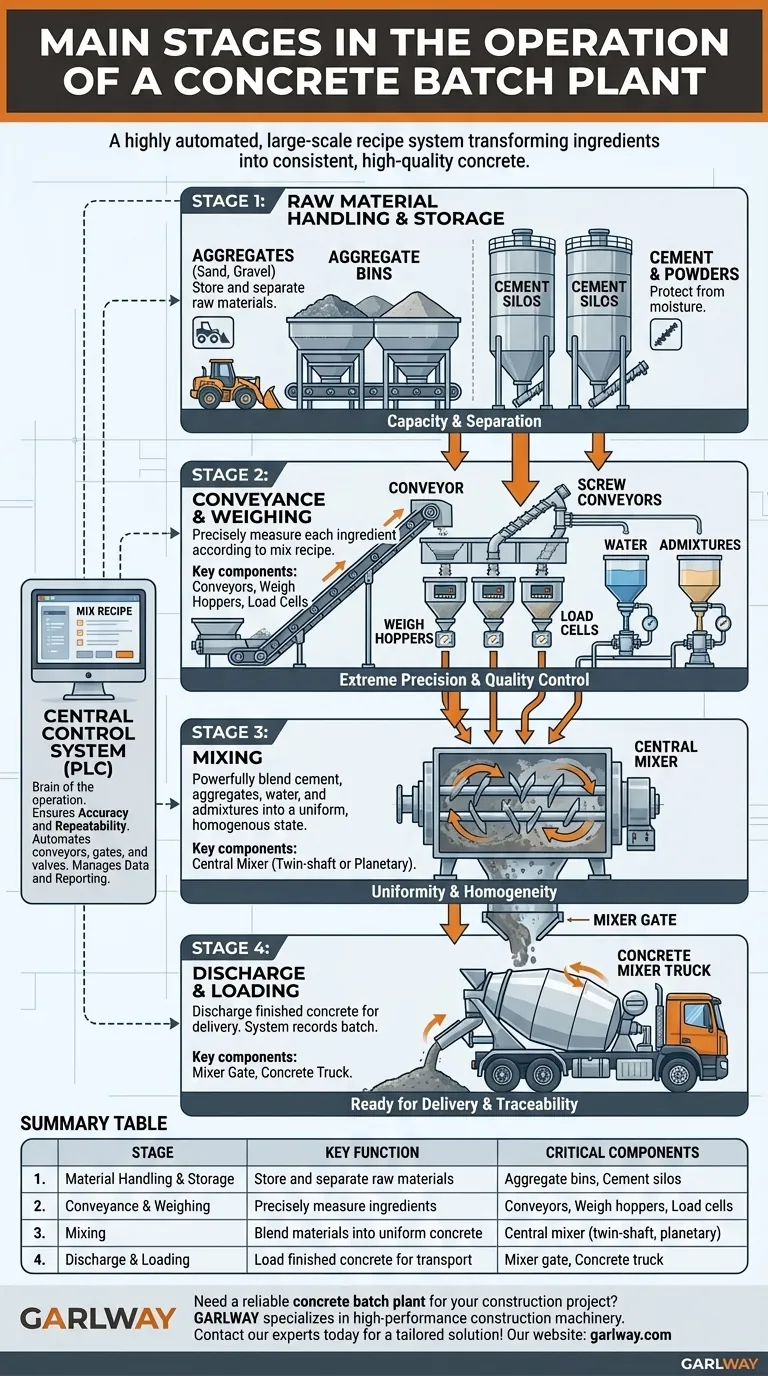

Nella sua essenza, un impianto di betonaggio opera come un sistema di ricette su larga scala altamente automatizzato. Il suo funzionamento può essere suddiviso in quattro fasi principali: movimentazione e stoccaggio delle materie prime, pesatura e dosaggio precisi, miscelazione centralizzata e carico finale per il trasporto. Ogni fase è meticolosamente controllata per trasformare i singoli ingredienti in un prodotto finale costante e di alta qualità.

La vera funzione di un impianto di betonaggio non è solo la miscelazione; è l'esecuzione precisa e ripetibile di una specifica progettazione di miscela di calcestruzzo. Ogni fase è progettata per eliminare la variabilità e garantire una qualità costante dal primo camion all'ultimo.

Il Processo, Fase per Fase

Un impianto di betonaggio è meglio compreso come un processo lineare in cui le materie prime vengono stoccate, misurate, combinate e scaricate. L'intera operazione è governata da un sistema di controllo centrale che garantisce l'accuratezza in ogni punto.

Fase 1: Movimentazione e Stoccaggio delle Materie Prime

Prima che possa avvenire qualsiasi miscelazione, i componenti principali devono essere stoccati e pronti per l'uso. Questa fase riguarda la capacità e la separazione.

Ogni materia prima, come sabbia, ghiaia (aggregati) e cemento, viene conservata nel proprio contenitore di stoccaggio dedicato. Gli aggregati sono tipicamente stoccati in grandi silos per aggregati, mentre il cemento e altre polveri come la cenere volante sono stoccati in silos verticali per proteggerli dall'umidità.

Fase 2: Trasporto e Pesatura

Questa è la fase più critica per garantire la qualità e la resistenza del calcestruzzo finale. È un processo di spostamento dei materiali dallo stoccaggio per essere misurati con estrema precisione.

Utilizzando un sistema di nastri trasportatori per gli aggregati e coclee per il cemento, i materiali vengono trasportati in tramogge di pesatura. Queste tramogge sono dotate di sensibili sistemi di pesatura elettronica (celle di carico) che misurano ogni ingrediente secondo la specifica ricetta di miscelazione programmata nel sistema di controllo dell'impianto.

Acqua e qualsiasi additivo chimico vengono anch'essi pesati o dosati con simile accuratezza in sistemi separati.

Fase 3: Miscelazione

Una volta che ogni ingrediente è stato pesato con precisione, vengono tutti scaricati nel mescolatore centrale.

Il mescolatore, che può essere di tipo a doppio albero o planetario, mescola quindi energicamente cemento, aggregati, acqua e additivi. Funziona per una durata specificata per garantire che ogni particella sia rivestita e che la miscela raggiunga uno stato uniforme e omogeneo.

Fase 4: Scarico e Carico

Al termine del ciclo di miscelazione, il calcestruzzo fresco è pronto per la consegna.

Un portello sul fondo del mescolatore si apre, scaricando il calcestruzzo finito in un camion betoniera in attesa. Il sistema di controllo registra il lotto completato e l'impianto è immediatamente pronto per iniziare la pesatura degli ingredienti per il carico successivo.

Comprendere il Ruolo del Sistema di Controllo

L'intero processo è orchestrato da un sistema di controllo centrale, spesso utilizzando un Controllore Logico Programmabile (PLC). Questo sistema è il cervello dell'operazione.

Garantire Accuratezza e Ripetibilità

Il sistema di controllo legge la progettazione della miscela selezionata e aziona automaticamente i nastri trasportatori, i portelli e le valvole per pesare la quantità esatta di ciascun materiale. Ciò elimina l'errore umano dalla fase di dosaggio, che è vitale per la qualità del calcestruzzo.

Gestione Dati e Reporting

I moderni sistemi di controllo salvano e possono stampare rapporti di lotto per il controllo qualità. Ciò fornisce una chiara registrazione di esattamente cosa è stato inserito in ogni carico di calcestruzzo, garantendo la tracciabilità per il progetto.

Errori Comuni da Evitare

Anche con un sistema altamente automatizzato, la qualità finale dipende da una corretta supervisione e manutenzione.

Misurazione Imprecisa dei Materiali

Se i sistemi di pesatura non sono calibrati correttamente, l'intera progettazione della miscela è compromessa. Ciò può portare a calcestruzzo che non soddisfa le specifiche di resistenza richieste, causando significativi ritardi nel progetto e preoccupazioni per la sicurezza.

Scarsa Qualità dei Materiali

L'impianto può produrre solo calcestruzzo buono quanto le sue materie prime. L'uso di aggregati con granulometria o contenuto di umidità errati può alterare il rapporto acqua-cemento, che è il principale motore della resistenza del calcestruzzo. Il sistema di controllo può spesso adattarsi all'umidità, ma solo se programmato correttamente.

Trascurare la Manutenzione

Nastri trasportatori, mescolatori e componenti di pesatura sono soggetti a usura intensa. La mancanza di manutenzione regolare può portare a guasti e prestazioni incoerenti, influenzando direttamente sia il programma di produzione che la qualità del calcestruzzo.

Come Applicare Questo al Tuo Progetto

Comprendere questo processo ti consente di concentrarti sui fattori che influenzano più direttamente il successo del tuo progetto.

- Se il tuo obiettivo principale è la qualità strutturale costante: Insisti nel vedere i registri di calibrazione dei sistemi di pesatura dell'impianto e rivedi i rapporti di lotto per ogni consegna.

- Se il tuo obiettivo principale è l'efficienza operativa: Un impianto con un sistema di controllo sofisticato e ben gestito minimizzerà gli sprechi e garantirà consegne puntuali attraverso una gestione accurata delle ricette.

- Se il tuo obiettivo principale è la scalabilità del progetto: La capacità dei silos per aggregati e cemento, combinata con il tempo di ciclo del mescolatore, determinerà la produzione oraria massima dell'impianto.

Considerando l'impianto di betonaggio come un sistema di fasi controllate, puoi garantire meglio che il prodotto finale soddisfi i precisi requisiti ingegneristici del tuo progetto.

Tabella Riassuntiva:

| Fase | Funzione Chiave | Componenti Critici |

|---|---|---|

| 1. Movimentazione e Stoccaggio Materiali | Stoccare e separare le materie prime | Silos per aggregati, Silos per cemento |

| 2. Trasporto e Pesatura | Misurare con precisione gli ingredienti | Nastri trasportatori, Tramogge di pesatura, Celle di carico |

| 3. Miscelazione | Mescolare i materiali in calcestruzzo uniforme | Mescolatore centrale (doppio albero, planetario) |

| 4. Scarico e Carico | Caricare il calcestruzzo finito per il trasporto | Portello del mescolatore, Camion betoniera |

Hai bisogno di un impianto di betonaggio affidabile per il tuo progetto di costruzione? GARLWAY è specializzata in macchinari edili ad alte prestazioni, inclusi impianti di betonaggio durevoli, mescolatori e argani. Le nostre attrezzature garantiscono un controllo preciso e una qualità costante, aiutando le imprese di costruzione e gli appaltatori in tutto il mondo a raggiungere l'efficienza e soddisfare le specifiche del progetto. Contatta i nostri esperti oggi stesso per discutere le tue esigenze e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo idraulico per miscelazione cemento

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività