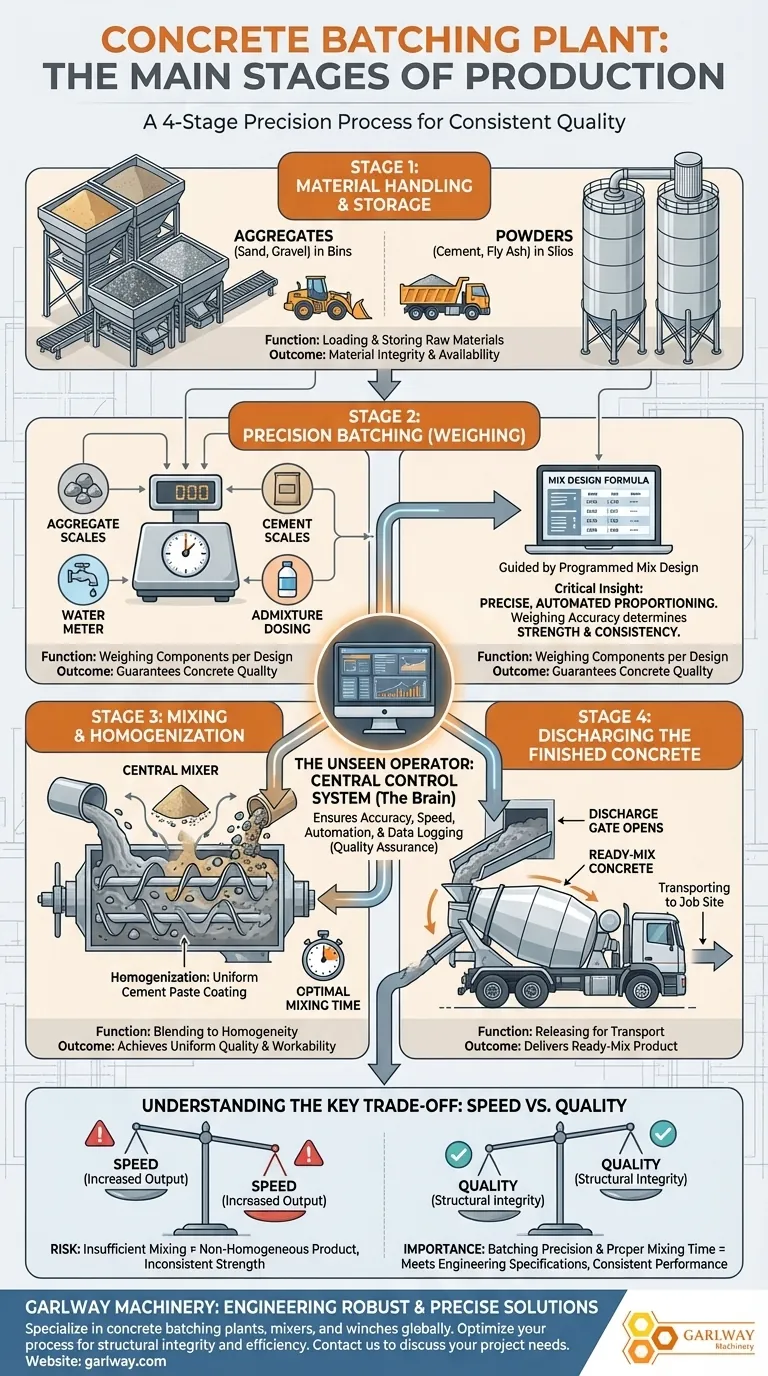

Nella sua essenza, un impianto di betonaggio segue quattro fasi principali: movimentazione delle materie prime, dosaggio di precisione (pesatura), miscelazione e scarico. Ogni fase è un processo distinto e automatizzato progettato per trasformare i singoli ingredienti in un prodotto finale omogeneo e di alta qualità pronto per il trasporto.

L'intuizione fondamentale è che la funzione principale di un impianto di betonaggio non è solo la miscelazione, ma il dosaggio preciso e automatizzato. L'accuratezza della fase di dosaggio, ovvero la pesatura di ogni componente esattamente come specificato, è il fattore più importante nel determinare la resistenza e la consistenza finali del calcestruzzo.

Una ripartizione del flusso di produzione del calcestruzzo

L'intera operazione è una sequenza sistematica, gestita da un sistema di controllo centrale per garantire precisione e ripetibilità da un lotto all'altro. La durata di questo ciclo completo, dalla pesatura allo scarico, è nota come tempo di ciclo.

Fase 1: Movimentazione e stoccaggio dei materiali

Prima che possa avvenire qualsiasi miscelazione, le materie prime devono essere caricate e stoccate correttamente. Questo è il passo logistico fondamentale.

Gli aggregati come sabbia e ghiaia vengono caricati in separati silos per aggregati. Le polveri, principalmente cemento e ceneri volanti, vengono stoccate in alti silos chiusi per proteggerle dall'umidità.

Fase 2: Dosaggio di precisione (Pesatura)

Questa è la fase più critica per il controllo di qualità. Guidato da una specifica miscela di progetto programmata nel sistema di controllo, l'impianto misura con precisione ogni materia prima.

Vengono utilizzate bilance separate per ogni componente. Gli aggregati vengono pesati, il cemento e altre polveri vengono pesati, l'acqua viene misurata per volume o peso e gli additivi chimici vengono dosati con alta precisione.

Fase 3: Miscelazione e omogeneizzazione

Una volta dosati, tutti i materiali vengono convogliati nel mescolatore centrale. Questa potente unità, spesso un mescolatore a doppio albero o planetario, ruota per amalgamare i componenti.

L'obiettivo è l'omogeneizzazione, ovvero garantire che ogni granello di sabbia e ogni pezzo di aggregato siano uniformemente rivestiti di pasta cementizia (la miscela di cemento, acqua e additivi). Il tempo di miscelazione è attentamente controllato per ottenere questo risultato senza sovra-miscelare.

Fase 4: Scarico del calcestruzzo finito

Completato il tempo di miscelazione specificato, si apre il portello di scarico del mescolatore. Il calcestruzzo fresco preconfezionato viene quindi scaricato direttamente in un camion autocisterna o in una pompa per calcestruzzo in attesa sottostante.

Il camion agita quindi il calcestruzzo durante il trasporto al cantiere per mantenerne la consistenza.

L'operatore invisibile: il sistema di controllo centrale

È impossibile discutere il processo di betonaggio senza evidenziare il sistema di controllo. Questo è il cervello dell'intera operazione, che automatizza ogni fase dalla pesatura allo scarico.

Garantire precisione e velocità

Il sistema di controllo riceve la formula della miscela di progetto e la esegue in modo impeccabile. Garantisce che ogni lotto prodotto abbia esattamente le stesse proporzioni, eliminando l'errore umano e garantendo una qualità costante.

Fornire dati critici

I sistemi moderni registrano anche i dati per ogni lotto, creando un registro dettagliato per l'assicurazione della qualità. Questo include i pesi esatti di tutti i materiali, i tempi di miscelazione e altri parametri vitali.

Comprendere il compromesso chiave: velocità vs. qualità

Sebbene l'efficienza sia cruciale, compromettere il tempo di processo può avere gravi conseguenze per l'integrità strutturale del prodotto finale.

Il rischio di miscelazione insufficiente

La conseguenza più comune è la riduzione del tempo di miscelazione per aumentare la produzione dell'impianto. Una miscelazione insufficiente porta a un prodotto non omogeneo con resistenza, lavorabilità e durabilità incoerenti.

L'importanza della precisione nel dosaggio

Allo stesso modo, bilance mal calibrate o un processo di pesatura affrettato comprometteranno la miscela di progetto. Questa deviazione influisce direttamente sulle prestazioni del calcestruzzo, causandone potenzialmente il mancato rispetto delle specifiche ingegneristiche richieste.

Come applicare questo al tuo progetto

Comprendere questo processo ti consente di prendere decisioni più informate e di garantire il successo del tuo progetto.

- Se il tuo obiettivo principale è l'integrità strutturale: Presta la massima attenzione al sistema di dosaggio dell'impianto e ai registri di controllo qualità per verificare l'accuratezza della miscela di progetto.

- Se il tuo obiettivo principale sono getti di grande volume: Coordina attentamente i tempi di ciclo dell'impianto e la capacità logistica per garantire una fornitura continua e affidabile di calcestruzzo.

- Se il tuo obiettivo principale è calcestruzzo specializzato (ad es. ad alta resistenza): Conferma che l'impianto disponga di un sistema di dosaggio preciso per gli additivi chimici che sono fondamentali per le prestazioni.

In definitiva, un moderno impianto di betonaggio è un processo di produzione di precisione progettato per un unico scopo: fornire una qualità costante, lotto dopo lotto.

Tabella riassuntiva:

| Fase | Funzione chiave | Risultato critico |

|---|---|---|

| 1. Movimentazione materiali | Carico e stoccaggio delle materie prime (aggregati, cemento) | Garantisce l'integrità e la disponibilità dei materiali |

| 2. Dosaggio di precisione | Pesatura di ogni componente secondo la miscela di progetto | Garantisce resistenza e consistenza del calcestruzzo |

| 3. Miscelazione | Amalgama dei materiali in una miscela omogenea | Ottiene qualità e lavorabilità uniformi |

| 4. Scarico | Rilascio del calcestruzzo finito per il trasporto | Consegna il prodotto preconfezionato al cantiere |

Pronto a ottenere calcestruzzo di alta qualità e costante per i tuoi progetti di costruzione?

GARLWAY è specializzata nella progettazione di macchinari edili robusti e precisi, inclusi impianti di betonaggio, mescolatori e argani per appaltatori e imprese di costruzione a livello globale. Le nostre soluzioni sono progettate per ottimizzare il tuo processo di betonaggio, garantendo integrità strutturale ed efficienza in ogni getto.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze specifiche di progetto e fornire un valore impareggiabile.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio compatto HZS35

Domande frequenti

- Quali sono le principali considerazioni sulla sicurezza per gli impianti di betonaggio su larga scala? Garantire la protezione dell'operatore e delle attrezzature

- Cosa indica che il sistema di controllo elettrico di un impianto di betonaggio funziona molto bene? I 5 pilastri del controllo superiore

- Perché le imprese di costruzione preferiscono gli impianti di betonaggio containerizzati rispetto agli impianti tradizionali? Ottieni il controllo in loco e riduci i costi

- Qual è la storia delle betoniere volumetriche? Dai principi romani al controllo moderno in cantiere

- Quale ruolo svolge il sistema di controllo in un impianto di betonaggio? Il cervello per la qualità e l'efficienza

- Qual è il ruolo del silo o della tramoggia per cemento? Garantire una produzione di calcestruzzo continua e di qualità

- Quali sono i principali vantaggi dell'utilizzo di un impianto di betonaggio? Aumenta qualità, velocità e risparmio sui costi

- Quali sono i principali vantaggi dell'utilizzo di un impianto di betonaggio? Ottieni qualità ed efficienza senza pari