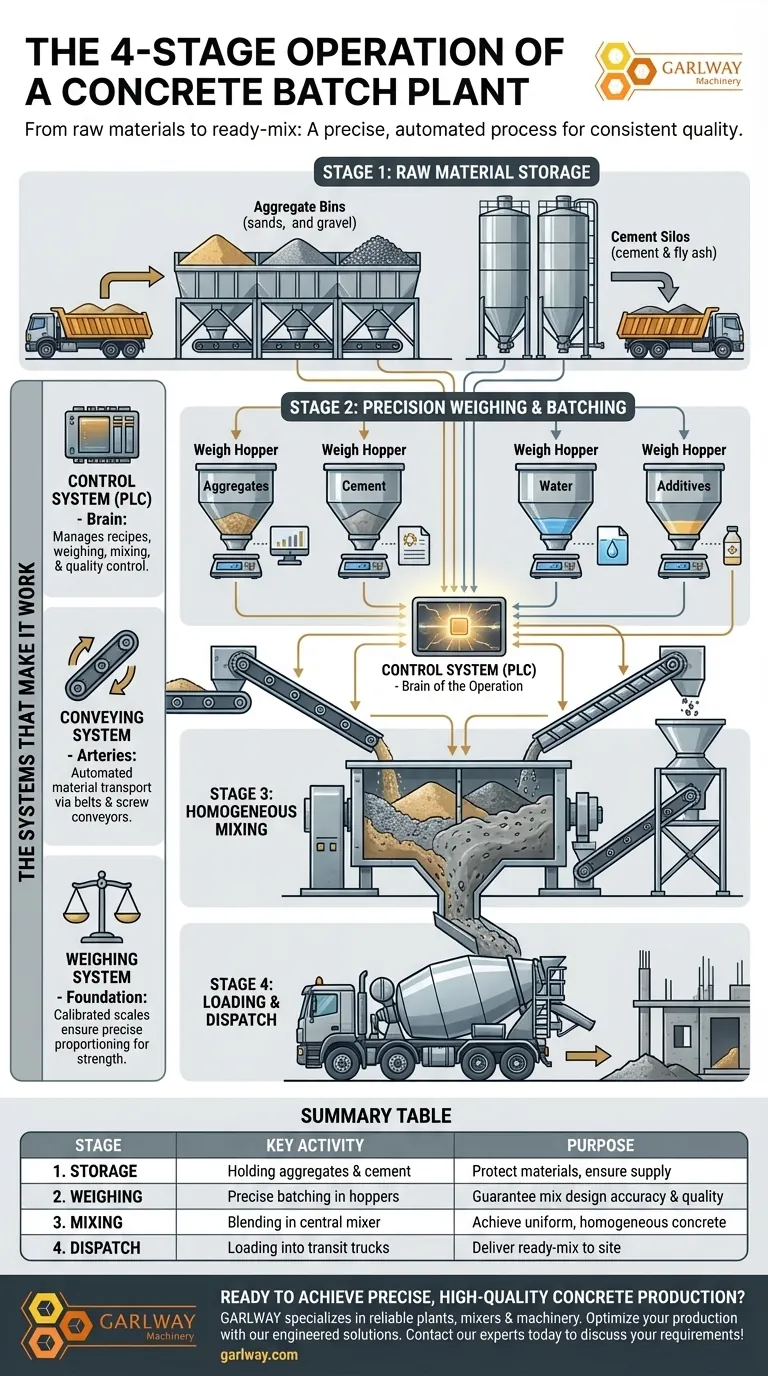

In sostanza, un impianto di betonaggio opera attraverso un preciso processo in quattro fasi: stoccaggio delle materie prime, pesatura degli aggregati e dei cementizi, miscelazione centralizzata e carico finale per la spedizione. Questa sequenza automatizzata è meticolosamente gestita da un sistema di controllo centrale per trasformare i singoli ingredienti in calcestruzzo preconfezionato che soddisfa specifiche esatte.

La funzione principale di un impianto di betonaggio non è semplicemente quella di mescolare gli ingredienti, ma di farlo con assoluta precisione e ripetibilità. L'intero flusso operativo è progettato attorno alla pesatura accurata e alla combinazione sistematica dei materiali secondo una ricetta pre-programmata.

Le Quattro Fasi Fondamentali della Produzione di Calcestruzzo

Il viaggio dalle materie prime al calcestruzzo preconfezionato è un processo altamente organizzato e sequenziale. Ogni fase dipende dal completamento con successo della precedente, garantendo che il prodotto finale sia di qualità costante.

Fase 1: Movimentazione e Stoccaggio delle Materie Prime

Prima che possa iniziare qualsiasi miscelazione, tutti i materiali costitutivi devono essere correttamente stoccati e pronti all'uso.

Gli aggregati come sabbia e ghiaia sono conservati in grandi silos per aggregati. Cemento e altri materiali in polvere, come la cenere volante, sono stoccati in alti silos chiusi per proteggerli dall'umidità e dalla contaminazione.

Fase 2: Pesatura e Dosaggio di Precisione

Questa è la fase più critica per garantire la qualità e la resistenza del calcestruzzo. Il sistema di controllo dell'impianto è il cervello di questa operazione.

In base a una specifica progettazione del mix o ricetta, il sistema richiede quantità precise di ciascun materiale. Ogni componente - aggregati, cemento, acqua e additivi chimici - viene pesato nel proprio tramoggia di pesatura dedicata o dosato con estrema precisione.

Questa separazione assicura che ogni lotto abbia le proporzioni esatte richieste dalle specifiche ingegneristiche.

Fase 3: Miscelazione Omogenea

Una volta che tutti gli ingredienti sono stati pesati accuratamente, vengono trasferiti nel mescolatore centrale.

I nastri trasportatori spostano tipicamente gli aggregati, mentre il cemento viene trasferito tramite coclee chiuse. I materiali vengono quindi miscelati nel mescolatore per un tempo specifico fino a ottenere una miscela uniforme e omogenea.

Fase 4: Carico e Spedizione

Dopo il completamento del ciclo di miscelazione, il calcestruzzo fresco viene scaricato dal mescolatore.

Scende lungo una tramoggia direttamente in un autobetoniera in attesa (camion). Il tamburo del camion continua a ruotare durante il trasporto per evitare che il calcestruzzo si indurisca prima di raggiungere il cantiere.

I Sistemi che Fanno Funzionare Tutto

Mentre le quattro fasi descrivono il processo, diversi sistemi integrati sono responsabili dell'esecuzione del lavoro. Comprendere questi sistemi fornisce una visione più approfondita del funzionamento dell'impianto.

Il Sistema di Controllo: Il Cervello dell'Operazione

L'intero impianto è governato da un sistema di controllo, spesso utilizzando un Controllore Logico Programmabile (PLC).

Questo sistema gestisce le ricette del mix, controlla la pesatura e il trasporto di tutti i materiali e monitora il processo di miscelazione. Garantisce l'accuratezza, minimizza gli sprechi e fornisce dati per i registri di controllo qualità.

Il Sistema di Trasporto: Le Arterie dell'Impianto

I materiali sono costantemente in movimento all'interno dell'impianto. Una rete di trasportatori viene utilizzata per spostare gli aggregati dai silos di stoccaggio alle tramogge di pesatura e quindi nel mescolatore.

Questo trasporto automatizzato è essenziale per mantenere la velocità e l'efficienza del ciclo di dosaggio.

Il Sistema di Pesatura: Le Fondamenta della Qualità

Come accennato, il sistema di pesatura è fondamentale per l'intera operazione. È composto da più bilance e tramogge, ognuna dedicata a un tipo specifico di materiale.

La precisione di queste bilance determina direttamente la consistenza e la resistenza finale del calcestruzzo, rendendo la loro calibrazione e manutenzione una priorità assoluta.

Come Applicare Questo al Tuo Obiettivo

Comprendere questo processo ti consente di concentrarti sugli elementi più critici per i tuoi obiettivi.

- Se il tuo obiettivo principale è il controllo qualità: la precisione del sistema di pesatura e la programmazione del sistema di controllo sono i fattori più critici.

- Se il tuo obiettivo principale è l'efficienza operativa: la velocità dei sistemi di trasporto e il tempo ciclo del mescolatore determinano la produttività complessiva dell'impianto.

- Se il tuo obiettivo principale è soddisfare le specifiche: l'accuratezza del processo di dosaggio garantisce che ogni carico di calcestruzzo aderisca rigorosamente alla progettazione del mix richiesta.

In definitiva, queste fasi e sistemi interconnessi lavorano in perfetta sintonia per produrre uno dei materiali più essenziali nell'edilizia moderna.

Tabella Riassuntiva:

| Fase | Attività Chiave | Scopo |

|---|---|---|

| 1. Stoccaggio | Conservazione di aggregati e cemento in silos/contenitori | Proteggere i materiali, garantire la fornitura |

| 2. Pesatura | Dosaggio preciso di ogni ingrediente nelle tramogge | Garantire l'accuratezza del design del mix e la qualità |

| 3. Miscelazione | Miscelazione dei materiali in un mescolatore centrale | Ottenere un calcestruzzo uniforme e omogeneo |

| 4. Spedizione | Carico del calcestruzzo miscelato in camion per il trasporto | Consegnare il calcestruzzo preconfezionato al sito |

Pronto a ottenere una produzione di calcestruzzo precisa e di alta qualità per i tuoi progetti di costruzione?

In GARLWAY, siamo specializzati nella produzione di impianti di betonaggio, mescolatori e altri macchinari edili affidabili ed efficienti. Le nostre soluzioni sono progettate per fornire l'accuratezza, la consistenza e l'elevata produttività di cui le imprese di costruzione e gli appaltatori come te hanno bisogno per soddisfare le specifiche e le scadenze esigenti dei progetti.

Lasciaci aiutarti a ottimizzare la tua produzione di calcestruzzo. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire il vantaggio GARLWAY!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Perché una miscela di calcestruzzo uniforme è importante nell'edilizia? Garantire integrità strutturale e durabilità

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza

- Che tipo di impianto di betonaggio è adatto per progetti su piccola scala con strade strette?

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività