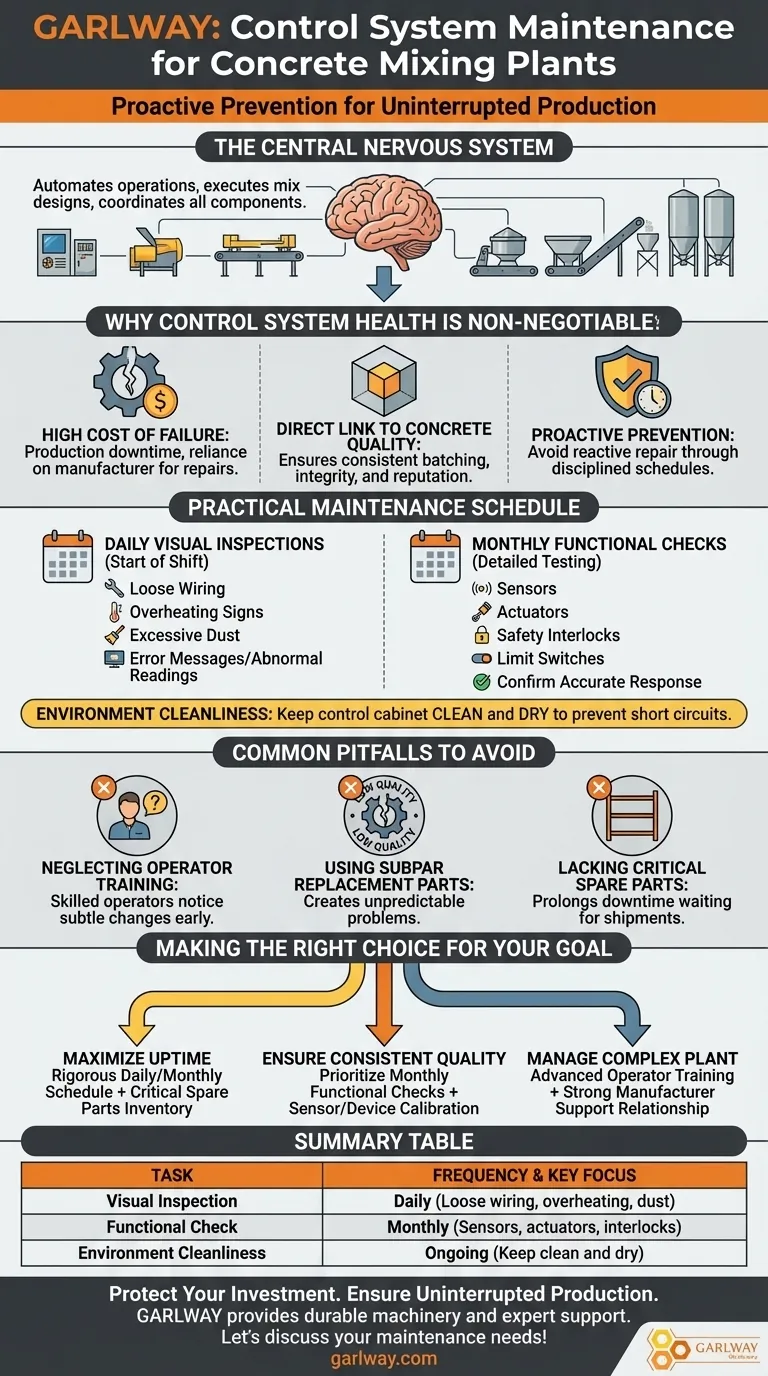

Le attività essenziali di manutenzione per il sistema di controllo di un impianto di betonaggio sono duplici. È necessario eseguire un'ispezione visiva giornaliera per identificare e affrontare eventuali problemi immediati, ed eseguire un'ispezione mensile più approfondita per testare la funzionalità di tutti i componenti elettrici correlati, assicurandosi che funzionino correttamente.

Un guasto del sistema di controllo blocca tutta la produzione e l'auto-riparazione spesso non è un'opzione. Pertanto, l'obiettivo della manutenzione non è la riparazione reattiva ma la prevenzione proattiva attraverso un programma disciplinato di controlli giornalieri e mensili.

Perché la salute del sistema di controllo è non negoziabile

Comprendere il ruolo del sistema di controllo chiarisce perché la sua manutenzione è fondamentale. Non è solo un altro componente; è il centro operativo dell'intero impianto.

Il Sistema Nervoso Centrale

Il sistema di controllo funge da sistema nervoso centrale per l'impianto di miscelazione. Automatizza le operazioni, esegue comandi basati sulla progettazione del mix predeterminata e coordina ogni componente per garantire un processo di produzione efficiente e corretto.

L'alto costo del guasto

Se il sistema di controllo subisce un malfunzionamento, l'intero impianto potrebbe smettere di funzionare. Poiché questi sistemi sono complessi, gli utenti spesso non sono in grado di eseguire le riparazioni da soli e devono fare affidamento sul produttore, il che porta a tempi di inattività della produzione significativi e costosi.

Il collegamento diretto con la qualità del calcestruzzo

La funzione principale del sistema è garantire la qualità costante del calcestruzzo prodotto. Qualsiasi degrado delle sue prestazioni può portare a una dosatura imprecisa, compromettendo l'integrità del prodotto finale e la tua reputazione.

Un programma di manutenzione pratico

Un approccio strutturato alla manutenzione impedisce che problemi minori si trasformino in guasti che bloccano l'impianto. Questo programma è diviso in controlli ad alta frequenza e verifiche mensili più approfondite.

Ispezioni visive giornaliere

Questa è la tua prima linea di difesa. L'operatore dovrebbe eseguire un controllo visivo rapido ma approfondito all'inizio di ogni turno.

Cerca segni evidenti di problemi come cablaggi allentati, segni di surriscaldamento sui pannelli, accumulo eccessivo di polvere e qualsiasi messaggio di errore o lettura anomala sull'interfaccia di controllo.

Controlli funzionali mensili

Una volta al mese, è necessaria un'ispezione più dettagliata per verificare l'integrità dei componenti elettrici del sistema.

Ciò comporta il test sistematico di elementi chiave come sensori, attuatori, interblocchi di sicurezza e finecorsa per confermare che rispondano correttamente. Ciò garantisce che il sistema riceva informazioni accurate e possa eseguire comandi in modo affidabile.

Mantenere un ambiente pulito

L'armadio di controllo e i suoi dintorni devono essere mantenuti puliti e asciutti. Polvere e umidità sono i principali nemici dei componenti elettronici, causando cortocircuiti e surriscaldamento. La pulizia regolare è un compito preventivo semplice ma molto efficace.

Errori comuni da evitare

Una manutenzione efficace consiste tanto nell'evitare cattive abitudini quanto nell'eseguire le giuste attività. Alcune sviste possono minare completamente i tuoi sforzi di affidabilità.

Trascurare la formazione degli operatori

Un operatore esperto che comprende il comportamento normale del sistema è inestimabile. Sono i primi a notare cambiamenti sottili, movimenti anomali o suoni insoliti che segnalano un problema in via di sviluppo.

Utilizzo di parti di ricambio scadenti

Quando un componente come un relè o un sensore si guasta, la sua sostituzione con una parte di bassa qualità può creare nuovi problemi imprevedibili. Utilizzare sempre parti OEM o equivalenti di alta qualità per mantenere l'integrità del sistema.

Mancanza di parti di ricambio critiche

Aspettare che il produttore spedisca una specifica scheda PLC o un alimentatore può bloccare la tua operazione per giorni. Mantenere una piccola scorta ben gestita di parti di ricambio critiche è un'assicurazione essenziale contro tempi di inattività prolungati.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di manutenzione dovrebbe allinearsi con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: La chiave è un rigoroso programma di ispezione giornaliera e mensile combinato con un inventario ben fornito di parti di ricambio critiche.

- Se il tuo obiettivo principale è garantire una qualità costante del calcestruzzo: La chiave è dare priorità ai controlli funzionali mensili e alla calibrazione di tutti i sensori e dispositivi di misurazione collegati al sistema di controllo.

- Se stai gestendo un impianto grande o complesso: La chiave è investire in una formazione avanzata degli operatori e stabilire una solida relazione di supporto tecnico con il produttore del sistema.

In definitiva, la manutenzione proattiva trasforma il sistema di controllo da una potenziale responsabilità nel tuo bene più affidabile per una produzione costante.

Tabella riassuntiva:

| Attività | Frequenza | Focus chiave |

|---|---|---|

| Ispezione visiva | Giornaliera | Cablaggio allentato, surriscaldamento, polvere, messaggi di errore |

| Controllo funzionale | Mensile | Sensori, attuatori, interblocchi di sicurezza, finecorsa |

| Pulizia dell'ambiente | Continuo | Mantenere l'armadio di controllo pulito e asciutto |

Proteggi il tuo investimento e assicurati una produzione ininterrotta. Un sistema di controllo ben mantenuto è il cuore del tuo impianto di betonaggio. GARLWAY è specializzata nella fornitura di macchinari edili durevoli, inclusi affidabili impianti di betonaggio, miscelatori e argani per appaltatori e imprese di costruzione in tutto il mondo. Il nostro supporto esperto garantisce che le tue attrezzature funzionino senza intoppi. Parliamo delle tue esigenze di manutenzione — contattaci oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Betoniera portatile con sollevatore

- Macchina portatile elettrica per la miscelazione del calcestruzzo

- Verricello per barche Warn Winch Windlass

- Argano elettrico e idraulico per applicazioni gravose

- Betoniera Belle JS2000 Betoniera Volumetrica per Harbor Freight

Domande frequenti

- Cosa controllare prima di avviare un dispositivo di miscelazione del calcestruzzo? Una guida in 4 passaggi per un funzionamento sicuro ed efficiente

- Qual è il principio di funzionamento di un impianto di betonaggio? Dosaggio di precisione per una qualità costante

- Come fa un impianto di miscelazione di malta cementizia a raggiungere un'elevata efficienza? Massimizza la produzione con l'automazione

- Quali sono le differenze tra impianti di betonaggio e impianti di miscelazione del suolo stabilizzato? Scegli l'impianto giusto per il tuo progetto

- Come viene gestita la dosatura delle polveri in un impianto di betonaggio? Garantire una qualità precisa della miscela

- Quali sono i principali problemi di inquinamento associati agli impianti di betonaggio? Controllo delle polveri, del rumore e delle acque reflue

- Quali problemi può causare il freddo estremo nel sistema di lubrificazione di un impianto di betonaggio? Prevenire costosi guasti dovuti al freddo

- Come funziona il sistema di trasporto dei materiali in un impianto di betonaggio? Una guida alla movimentazione efficiente dei materiali