In breve, le funzioni principali di un impianto di betonaggio a secco sono lo stoccaggio dei materiali, l'alimentazione, la pesatura precisa e lo scarico controllato di tutti gli ingredienti secchi, come sabbia, aggregati e cemento, in un camion miscelatore. La distinzione fondamentale è che l'impianto stesso non mescola i componenti; si limita a pesarli e caricarli.

Un impianto a secco opera come un sistema di dosaggio ad alta precisione piuttosto che come una stazione di miscelazione. Il suo scopo principale è misurare e combinare con precisione tutti i materiali solidi secondo una ricetta specifica, lasciando l'ultimo passaggio di aggiunta di acqua e miscelazione del calcestruzzo al camion miscelatore stesso, solitamente durante il tragitto verso il cantiere.

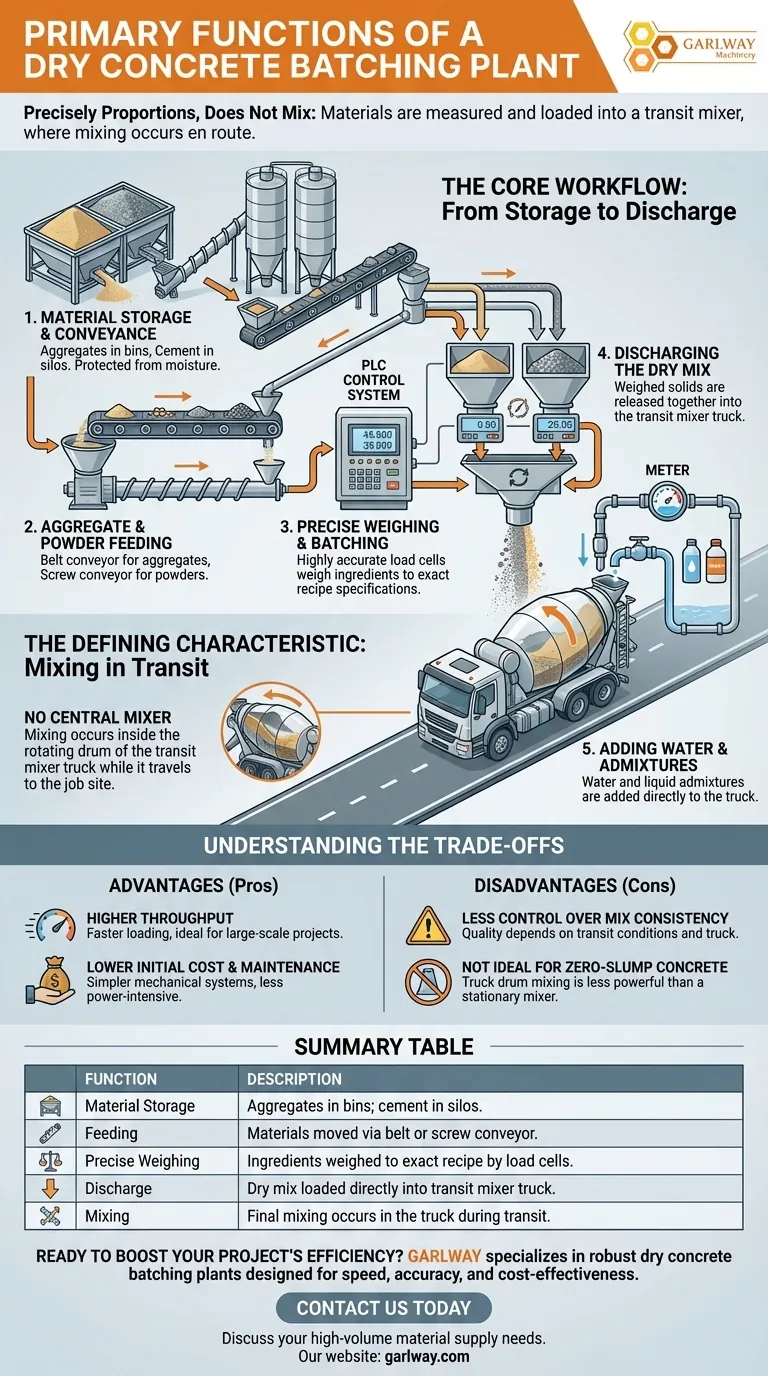

Il Flusso di Lavoro Principale: Dallo Stoccaggio allo Scarico

Per comprendere come un impianto a secco raggiunga il suo scopo, è essenziale seguire il flusso dei materiali dal loro stato grezzo alla loro uscita dall'impianto. Ogni fase è governata da un sistema di controllo centrale per garantire l'accuratezza.

Fase 1: Stoccaggio e Trasporto dei Materiali

Prima che possa avvenire qualsiasi dosaggio, tutte le materie prime devono essere correttamente stoccate.

Gli aggregati come sabbia e ghiaia sono conservati in grandi tramogge di stoccaggio. Le polveri come cemento e ceneri volanti sono stoccate in silos verticali per proteggerle dall'umidità.

Fase 2: Alimentazione di Aggregati e Polveri

Dallo stoccaggio, i materiali vengono spostati per essere pesati. Questa è la fase di alimentazione.

Gli aggregati vengono tipicamente trasportati tramite un nastro trasportatore, mentre le polveri vengono spostate dai loro silos utilizzando un trasportatore a coclea. Ciò garantisce un trasferimento controllato ed efficiente.

Fase 3: Pesatura e Dosaggio Preciso

Questa è la funzione più critica dell'impianto e la fonte del suo valore.

Utilizzando celle di carico molto sensibili, tramogge separate pesano gli aggregati e le polveri secondo le specifiche esatte della ricetta del calcestruzzo. Il sistema di controllo dell'impianto (spesso un PLC) garantisce che questa misurazione sia rapida ed eccezionalmente accurata.

Fase 4: Scarico della Miscela Secca

Una volta pesate le corrette proporzioni di tutti gli ingredienti solidi, vengono scaricati insieme.

I materiali pesati vengono rilasciati attraverso un portello di scarico direttamente nel tamburo di un camion miscelatore in attesa sottostante.

Fase 5: Aggiunta di Acqua e Additivi

Unicamente in un impianto a secco, acqua e qualsiasi additivo liquido vengono aggiunti separatamente.

Questi liquidi vengono misurati e quindi scaricati direttamente nello stesso camion miscelatore. Il serbatoio dell'acqua del camion viene spesso utilizzato a questo scopo.

La Caratteristica Distintiva: Dove Avviene la Miscelazione

Il nome "a secco" si riferisce direttamente allo stato dei materiali mentre lasciano l'impianto. Il lavoro dell'impianto termina prima che il calcestruzzo sia effettivamente prodotto.

Nessun Miscelatore Centrale

A differenza di un impianto "a umido", un impianto a secco non dispone di un grande miscelatore centrale stazionario. Ciò semplifica il design dell'impianto, riduce il suo costo iniziale e accelera il processo di carico.

Miscelazione in Transito

La miscelazione effettiva di cemento, aggregati e acqua in calcestruzzo avviene all'interno del tamburo rotante del camion miscelatore. Questa miscelazione avviene mentre il camion viaggia dall'impianto al cantiere, risparmiando tempo prezioso.

Comprendere i Compromessi

La scelta di un impianto a secco comporta chiari vantaggi e potenziali svantaggi che sono fondamentali da comprendere per qualsiasi project manager.

Vantaggio: Maggiore Produttività

Poiché l'impianto non impiega tempo in un ciclo di miscelazione, può caricare i camion molto più velocemente. Ciò si traduce in una maggiore produttività oraria, ideale per progetti su larga scala che richiedono una fornitura continua di calcestruzzo.

Vantaggio: Costo Iniziale e Manutenzione Inferiori

L'assenza di un grande miscelatore centrale ad alto consumo energetico rende l'impianto meno costoso da acquistare, installare e mantenere. I sistemi meccanici sono nel complesso più semplici.

Svantaggio: Minore Controllo sulla Consistenza del Mix

La qualità finale del calcestruzzo dipende fortemente da fattori al di fuori del controllo dell'impianto, come il tempo di transito verso il cantiere e le condizioni del tamburo di miscelazione e delle pale del camion. Ciò può portare a variabilità tra i lotti.

Svantaggio: Non Ideale per Calcestruzzo a Zero Slump

Gli impianti a secco sono meno efficaci nella produzione di miscele di calcestruzzo molto rigide e a basso slump, poiché l'azione di miscelazione di un tamburo di camion non è potente come quella di un miscelatore stazionario dedicato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tipo di impianto di betonaggio giusto dipende interamente dalle priorità della tua operazione.

- Se la tua priorità principale è la produzione ad alto volume per grandi progetti civili: Un impianto a secco è la scelta superiore grazie alla sua velocità e all'elevata produttività.

- Se la tua priorità principale è l'efficienza dei costi e la rapida implementazione: Il minore investimento di capitale e il design più semplice di un impianto a secco lo rendono molto attraente.

- Se la tua priorità principale è la consistenza assoluta del mix per calcestruzzo specializzato o ad alte specifiche: Un impianto a umido offre un maggiore controllo sul processo di miscelazione ed è generalmente preferito.

In definitiva, un impianto di betonaggio a secco è uno strumento potente per l'efficienza, eccellendo nel dosare in modo rapido e accurato le materie prime necessarie per produrre calcestruzzo.

Tabella Riassuntiva:

| Funzione | Descrizione |

|---|---|

| Stoccaggio Materiali | Aggregati stoccati in tramogge; cemento in silos. |

| Alimentazione | Materiali spostati tramite nastro o trasportatore a coclea. |

| Pesatura Precisa | Ingredienti pesati secondo la ricetta esatta da celle di carico. |

| Scarico | Miscela secca caricata direttamente nel camion miscelatore. |

| Miscelazione | La miscelazione finale avviene nel camion durante il transito. |

Pronto a potenziare l'efficienza del tuo progetto con una soluzione di calcestruzzo ad alta produttività?

GARLWAY è specializzata in macchinari edili, offrendo impianti di betonaggio a secco robusti e affidabili progettati per imprese edili e appaltatori che privilegiano velocità, precisione ed efficienza dei costi per progetti su larga scala.

Contattaci oggi stesso per discutere come i nostri impianti di betonaggio possono fornire la fornitura di materiali precisa e ad alto volume di cui le tue operazioni hanno bisogno.

Guida Visiva

Prodotti correlati

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Che tipi di calcestruzzo può produrre un impianto di betonaggio? Miscele versatili per qualsiasi progetto di costruzione

- Perché è importante mantenere il calcestruzzo in movimento in una betoniera? Garantire qualità e resistenza

- Quali tipi di progetti di costruzione utilizzano comunemente il calcestruzzo prodotto dagli impianti di betonaggio? Essenziale per il successo su larga scala