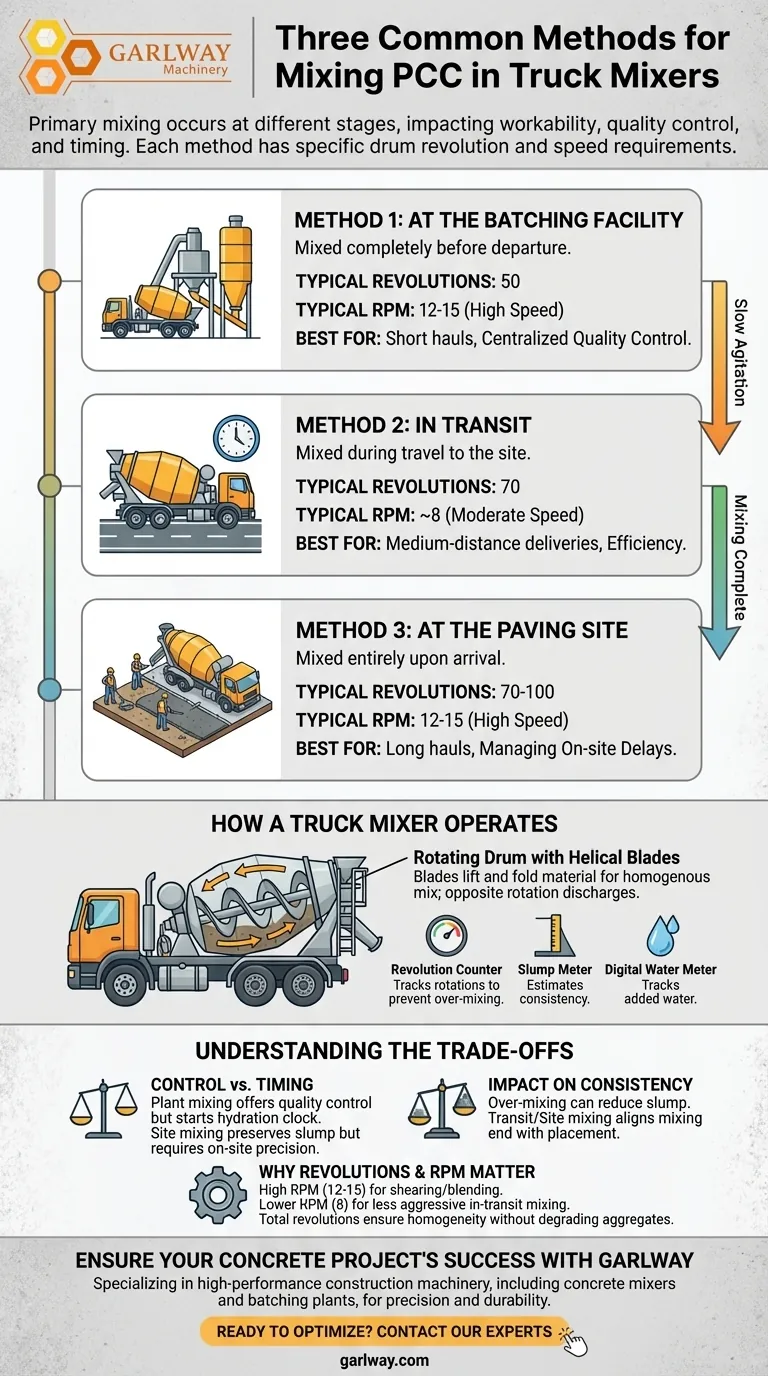

I tre metodi comuni per miscelare il calcestruzzo di cemento Portland (PCC) nelle betoniere sono definiti dal luogo in cui avviene la miscelazione primaria. Questi metodi sono: miscelazione presso l'impianto di dosaggio prima della partenza, miscelazione durante il transito verso il cantiere e miscelazione interamente all'arrivo sul sito di pavimentazione. Ciascun metodo utilizza un numero specifico di giri del tamburo e velocità di rotazione per garantire una corretta miscelazione dei materiali e la consistenza.

La scelta tra miscelare in impianto, in transito o in cantiere non è arbitraria; è una decisione logistica critica che influisce direttamente sulla lavorabilità del calcestruzzo, sul controllo di qualità e sulla tempistica dell'intera gettata.

Come funziona una betoniera

Prima di analizzare i metodi, è essenziale comprendere la meccanica dell'attrezzatura. Una betoniera è più di un semplice tamburo rotante; è un pezzo di macchinario preciso progettato per uno scopo specifico.

Il ruolo del tamburo e delle pale

Una betoniera è dotata di un grande tamburo rotante montato su un asse inclinato. All'interno di questo tamburo ci sono pale elicoidali.

Quando il tamburo ruota in una direzione (la direzione di miscelazione), queste pale sollevano e piegano continuamente gli aggregati, il cemento e l'acqua, spingendo il materiale verso il basso e garantendo una miscela omogenea. Quando ruota nella direzione opposta, le pale spingono il calcestruzzo verso l'esterno attraverso una tramoggia di scarico lunga da 3 a 6 metri.

Strumenti di bordo chiave

Le betoniere moderne sono dotate di strumenti per il controllo di qualità. Un contagiri è standard, monitora il numero totale di rotazioni del tamburo per prevenire la sovramiscelazione.

Molti includono anche misuratori di slump per stimare la consistenza del calcestruzzo e dosatori d'acqua digitali per monitorare con precisione qualsiasi acqua aggiunta in cantiere.

Analisi dei tre metodi di miscelazione

Ogni metodo di miscelazione è adattato a diverse logistica di progetto, principalmente tempi di viaggio e potenziale di ritardi in cantiere. L'obiettivo è sempre quello di fornire calcestruzzo ben miscelato e con la corretta lavorabilità per la posa.

Metodo 1: Miscelazione presso l'impianto di dosaggio

In questo metodo, tutti gli ingredienti vengono caricati nel tamburo in impianto e il calcestruzzo viene miscelato completamente prima che l'autocarro parta.

Ciò comporta tipicamente 50 giri a una velocità di miscelazione elevata di 12-15 giri al minuto (giri/min). Durante il transito, il tamburo ruota lentamente solo per agitare la miscela e prevenire la segregazione.

Metodo 2: Miscelazione in transito

Qui, il processo di miscelazione è integrato con il tempo di viaggio. Gli ingredienti vengono caricati e il tamburo viene impostato per ruotare a una velocità più bassa di "miscelazione in transito".

Questo metodo richiede circa 70 giri a una velocità moderata di circa 8 giri/min per ottenere una miscelazione completa al momento dell'arrivo dell'autocarro al cantiere.

Metodo 3: Miscelazione sul sito di pavimentazione

Per trasporti lunghi o quando si prevedono ritardi in cantiere, questo metodo offre il massimo controllo sulla freschezza del calcestruzzo.

Le materie prime vengono caricate in impianto, ma il tamburo viene mantenuto statico o ruotato minimamente per prevenire l'impaccamento. All'arrivo, il calcestruzzo viene miscelato utilizzando 70-100 giri alla velocità di miscelazione elevata di 12-15 giri/min.

Comprensione dei compromessi

La scelta del metodo giusto richiede un equilibrio tra controllo e tempo. Ogni approccio presenta vantaggi distinti e potenziali insidie che devono essere considerate.

Controllo vs. Tempistica

La miscelazione in impianto offre un eccellente controllo di qualità, poiché il processo viene completato in un ambiente controllato. Tuttavia, avvia immediatamente l'orologio dell'idratazione, rendendola adatta solo per trasporti brevi.

La miscelazione in cantiere offre il massimo controllo su quando il calcestruzzo diventa lavorabile, preservando il suo slump più a lungo. Ciò pone maggiore responsabilità sul team in cantiere per garantire che la miscela sia completata secondo le specifiche.

Impatto sulla consistenza del calcestruzzo

L'obiettivo principale è fornire calcestruzzo con lo slump e la lavorabilità specificati. La sovramiscelazione, spesso causata da ritardi imprevisti dopo la miscelazione in impianto, può ridurre lo slump e rendere il calcestruzzo difficile da posare e finire.

La miscelazione in transito o in cantiere sono strategie progettate per mitigare questo rischio allineando la fine del processo di miscelazione con il momento della posa.

Perché giri e giri/min sono importanti

I giri e le velocità specificati non sono arbitrari. Un alto numero di giri/min (12-15) è necessario per l'azione di taglio che miscela correttamente i materiali. Un numero di giri/min inferiore (circa 8) viene utilizzato per la miscelazione in transito per essere meno aggressivo su un periodo più lungo.

Il numero totale di giri garantisce che il calcestruzzo raggiunga l'omogeneità. Una miscelazione insufficiente porta a resistenza e durabilità incoerenti, mentre una miscelazione eccessiva può degradare gli aggregati e l'aria intrappolata.

Fare la scelta giusta per il tuo progetto

La tua decisione dovrebbe basarsi su una chiara valutazione della logistica del tuo progetto, dall'impianto di dosaggio al punto di posa.

- Se la tua priorità principale è il controllo di qualità centralizzato su un progetto con tempi di trasporto brevi: la miscelazione presso l'impianto di dosaggio è l'approccio più diretto e affidabile.

- Se la tua priorità principale è bilanciare una consegna a media distanza con l'efficienza: la miscelazione in transito offre un compromesso pratico, assicurando che il calcestruzzo sia pronto all'arrivo.

- Se la tua priorità principale è la gestione di tempi di trasporto lunghi o potenziali ritardi in cantiere: la miscelazione sul sito di pavimentazione offre la massima flessibilità e controllo sulla finestra di posa del calcestruzzo.

In definitiva, la selezione della procedura di miscelazione corretta è un passo cruciale per garantire la qualità e le prestazioni della tua struttura in calcestruzzo finale.

Tabella riassuntiva:

| Metodo di miscelazione | Caratteristiche chiave | Giri tipici | Giri/min tipici | Ideale per |

|---|---|---|---|---|

| Presso l'impianto di dosaggio | Miscelato completamente prima della partenza | 50 | 12-15 | Trasporti brevi, controllo di qualità centralizzato |

| In transito | Miscelato durante il viaggio verso il sito | 70 | ~8 | Consegne a media distanza, efficienza |

| Sul sito di pavimentazione | Miscelato interamente all'arrivo | 70-100 | 12-15 | Trasporti lunghi, gestione dei ritardi in cantiere |

Assicura il successo del tuo progetto in calcestruzzo con l'attrezzatura giusta

Scegliere il metodo di miscelazione corretto è fondamentale, ma tutto inizia con una betoniera affidabile ed efficiente. GARLWAY è specializzata nella fornitura di macchinari edili ad alte prestazioni, comprese betoniere e impianti di dosaggio, progettati per imprese edili e appaltatori che richiedono precisione e durata.

Comprendiamo che il successo del tuo progetto dipende dalla qualità del tuo calcestruzzo e dall'efficienza delle tue operazioni. Le nostre attrezzature sono progettate per fornire risultati coerenti, aiutandoti a rispettare scadenze serrate e a mantenere un controllo di qualità superiore.

Pronto a ottimizzare il tuo processo di consegna del calcestruzzo? Contatta i nostri esperti oggi stesso per discutere come le soluzioni GARLWAY possono essere adattate alle tue specifiche esigenze di progetto e alle tue sfide logistiche.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Impianto di betonaggio compatto HZS35

- Prezzo della grande betoniera JZC500 per calcestruzzo

Domande frequenti

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- Cosa c'era di significativo nel design della betoniera di Roscoe Lee del 1934? Attrezzature pionieristiche per la costruzione modulare

- Quando è stato sviluppato il primo miscelatore di calcestruzzo e da chi? Scopri la svolta del 1900

- Quale tipo di progetti richiede una betoniera? Guida essenziale per professionisti dell'edilizia