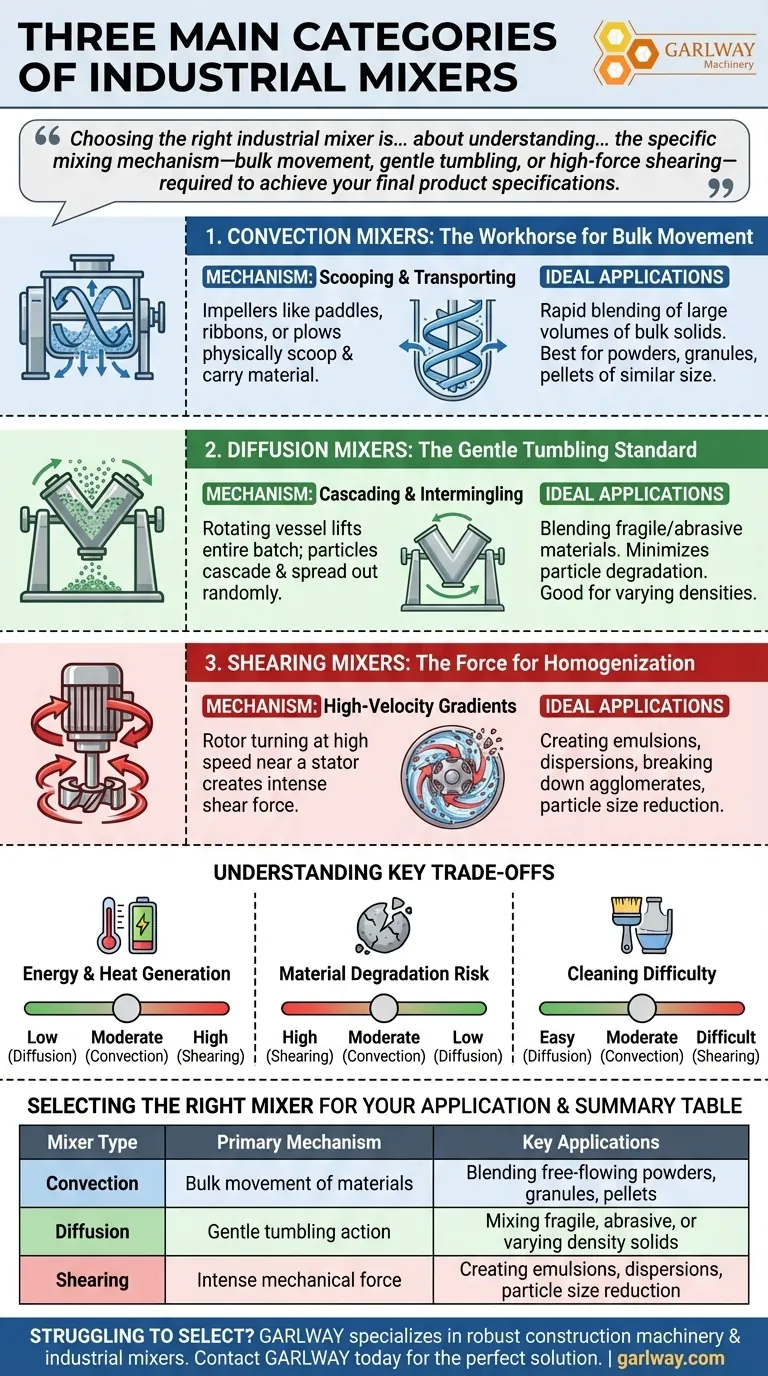

Le tre categorie principali di miscelatori industriali sono i miscelatori a convezione, i miscelatori a diffusione e i miscelatori a taglio. Ogni categoria è definita dalla forza fisica dominante che utilizza per combinare i materiali, il che a sua volta ne determina le applicazioni ideali, dal delicato rimescolamento di polveri fragili all'omogeneizzazione aggressiva di liquidi.

Scegliere il miscelatore industriale giusto non riguarda la macchina in sé, ma la comprensione delle proprietà dei tuoi ingredienti e la selezione del meccanismo di miscelazione specifico – movimento di massa, rimescolamento delicato o taglio ad alta forza – necessario per raggiungere le specifiche del tuo prodotto finale.

Miscelatori a Convezione: Il Cavallo di Battaglia per il Movimento di Massa

I miscelatori a convezione operano spostando grandi gruppi di particelle da una posizione all'altra all'interno del recipiente di miscelazione. Questa è una forma di trasporto meccanico, che garantisce la distribuzione degli ingredienti nell'intero lotto.

Il Meccanismo: Palettare e Trasportare

Questi miscelatori utilizzano giranti come pale, nastri o aratri per palettare e trasportare fisicamente il materiale. Un esempio comune è un miscelatore a nastro, dove nastri elicoidali spostano il materiale sia assialmente che radialmente.

Questo processo è altamente efficiente per ottenere una distribuzione di base uniforme di polveri e solidi scorrevoli.

Applicazioni Ideali

I miscelatori a convezione sono la scelta preferita per la miscelazione rapida di grandi volumi di solidi sfusi che non richiedono riduzione della dimensione delle particelle. Eccellono nella miscelazione di polveri, granuli e pellet con densità e dimensioni delle particelle simili.

Miscelatori a Diffusione: Lo Standard del Rimescolamento Delicato

La miscelazione a diffusione, spesso chiamata rimescolamento, si basa sul movimento casuale delle singole particelle mentre il recipiente ruota. Questa è la forma di miscelazione più delicata disponibile.

Il Meccanismo: Caduta e Interconnessione

In un miscelatore a tamburo (come un miscelatore a V o un miscelatore a cassone), il contenitore stesso ruota su un asse. Questo solleva l'intero lotto di materiale, che poi ricade su se stesso.

Mentre le particelle si rimescolano, si diffondono e si interconnettono, raggiungendo gradualmente uno stato omogeneo attraverso la distribuzione casuale. Non ci sono parti mobili interne aggressive, il che minimizza l'apporto di energia.

Applicazioni Ideali

Questo metodo è ideale per la miscelazione di materiali fragili o abrasivi dove il degrado delle particelle è una preoccupazione importante. Viene anche utilizzato per miscelare polveri con densità molto diverse, poiché l'azione a bassa energia impedisce alle particelle più pesanti di depositarsi.

Miscelatori a Taglio: La Forza per l'Omogeneizzazione

I miscelatori a taglio sono fondamentalmente diversi; il loro obiettivo principale è applicare un'intensa forza meccanica per deagglomerare i grumi, ridurre la dimensione delle particelle o creare emulsioni e dispersioni stabili.

Il Meccanismo: Gradienti di Alta Velocità

Un miscelatore ad alto taglio utilizza un rotore che gira ad altissima velocità in stretta prossimità di un componente stazionario chiamato statore. Questo crea un'intensa differenza di velocità nel fluido.

Questa forza di "taglio" scompone fisicamente le particelle, le goccioline e gli agglomerati, riducendoli a una dimensione più piccola e uniforme e forzandoli in una sospensione o emulsione stabile.

Applicazioni Ideali

La miscelazione a taglio è essenziale per applicazioni come la creazione di maionese (emulsionando olio e acqua), la dispersione di pigmenti in una base liquida o la rottura di grumi in una sospensione per creare un prodotto finale liscio e omogeneo.

Comprendere i Compromessi Chiave

Nessun tipo di miscelatore è universalmente superiore. La scelta implica un bilanciamento tra prestazioni e limitazioni fisiche degli ingredienti e del processo.

Consumo Energetico e Generazione di Calore

I miscelatori ad alto taglio consumano energia significativa e possono trasferire un calore considerevole a un lotto, il che potrebbe essere indesiderabile per prodotti sensibili al calore. I miscelatori a convezione e soprattutto a diffusione sono molto più efficienti dal punto di vista energetico e generano un calore minimo.

Friabilità e Degradazione del Materiale

L'intensa forza di un miscelatore a taglio danneggerà o distruggerà materiali fragili. Se la conservazione della struttura originale delle particelle è fondamentale, un miscelatore a diffusione (a tamburo) è l'unica scelta adatta. I miscelatori a convezione offrono una via di mezzo con un impatto moderato.

Pulizia e Manutenzione

I miscelatori a tamburo, con i loro recipienti semplici e vuoti, sono i più facili da pulire a fondo, rendendoli ideali per applicazioni che richiedono frequenti cambi di prodotto o che soddisfano rigorosi standard sanitari. I miscelatori con complessi nastri o pale interni possono essere più difficili da decontaminare.

Selezionare il Miscelatore Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dallo stato finale che devi raggiungere con i tuoi ingredienti.

- Se il tuo obiettivo principale è la miscelazione di solidi scorrevoli senza danni: un miscelatore a convezione o a diffusione è la scelta corretta, a seconda della fragilità dei materiali.

- Se il tuo obiettivo principale è creare un'emulsione stabile, una dispersione o rompere gli agglomerati: un miscelatore ad alto taglio è l'unica categoria in grado di fornire la forza necessaria.

- Se il tuo obiettivo principale è la miscelazione di solidi altamente sensibili, fragili o abrasivi: un miscelatore a diffusione (a tamburo) fornisce l'azione più delicata per preservare l'integrità delle particelle.

In definitiva, abbinare il meccanismo di miscelazione alle proprietà del tuo materiale è la chiave per ottenere un prodotto finale coerente e di alta qualità.

Tabella Riassuntiva:

| Tipo di Miscelatore | Meccanismo Principale | Applicazioni Chiave |

|---|---|---|

| Miscelatori a Convezione | Movimento di massa dei materiali | Miscelazione di polveri, granuli, pellet scorrevoli |

| Miscelatori a Diffusione | Azione di rimescolamento delicata | Miscelazione di solidi fragili, abrasivi o di densità variabile |

| Miscelatori a Taglio | Intensa forza meccanica | Creazione di emulsioni, dispersioni, riduzione della dimensione delle particelle |

Hai difficoltà a selezionare il miscelatore industriale giusto per i tuoi materiali? GARLWAY è specializzata nella fornitura di macchinari robusti, inclusi miscelatori industriali per applicazioni esigenti. Che tu debba miscelare ingredienti per calcestruzzo o processare altri materiali, la nostra esperienza garantisce che otterrai un miscelatore che fornisce risultati coerenti e di alta qualità.

Contatta GARLWAY oggi stesso per discutere le tue esigenze specifiche e trovare la soluzione di miscelazione perfetta per la tua attività.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Attrezzatura per betoniera mobile

Domande frequenti

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- Cosa considerare riguardo alla produzione di una betoniera? Abbina la capacità alla scala del tuo progetto

- Quali considerazioni sulla sicurezza sono importanti per il funzionamento delle betoniere? Una guida alla gestione proattiva del rischio

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Quali pratiche di manutenzione prolungano la vita di una betoniera? Una guida proattiva per massimizzare la durata dell'attrezzatura