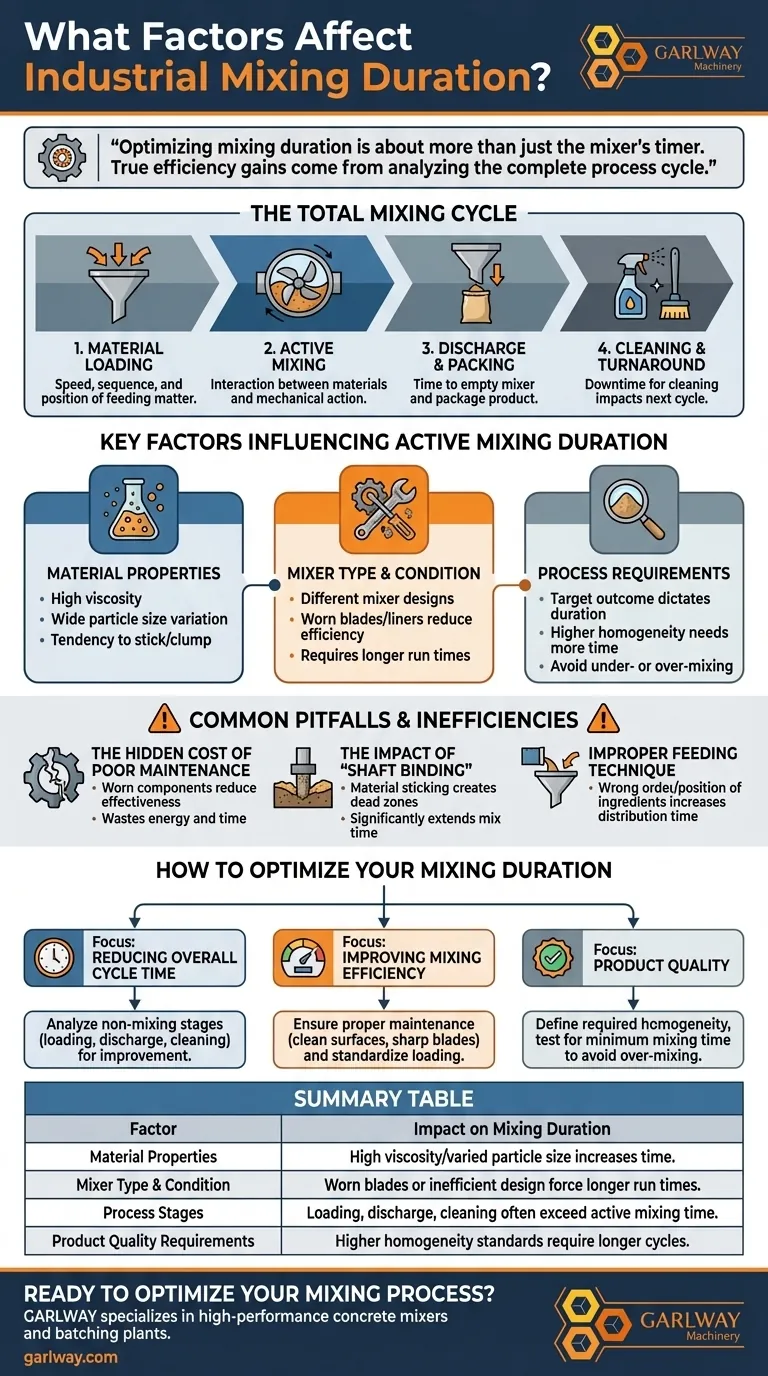

Il tempo totale richiesto per la miscelazione industriale è dettato dall'intero ciclo operativo: carico, miscelazione, scarico e pulizia, non solo dalla fase di miscelazione attiva. I fattori principali che influenzano questa durata sono le proprietà fisiche dei materiali da miscelare, il tipo specifico e le condizioni dell'attrezzatura di miscelazione e i requisiti di qualità desiderati del prodotto finale.

Ottimizzare la durata della miscelazione significa più che controllare il timer del miscelatore. I veri guadagni di efficienza derivano dall'analisi dell'intero ciclo di processo, dove fattori come la manutenzione delle attrezzature e la movimentazione dei materiali hanno spesso un impatto maggiore sul tempo totale rispetto alla fase di miscelazione stessa.

Analisi del Ciclo di Miscelazione Totale

Per gestire efficacemente la durata della miscelazione, devi considerarla come una sequenza di fasi. Ogni fase presenta un'opportunità di ritardo o di ottimizzazione.

Fase 1: Carico dei Materiali

Il ciclo inizia nel momento in cui si inizia ad aggiungere i materiali. La velocità, la sequenza e la posizione di alimentazione dei materiali possono influenzare in modo significativo il tempo complessivo necessario per ottenere una miscela omogenea.

Fase 2: Miscelazione Attiva

Questa è la fase principale in cui l'attrezzatura è in funzione. La durata è determinata dall'interazione tra i materiali e l'azione meccanica del miscelatore.

Fase 3: Scarico e Confezionamento

L'efficienza del processo non termina quando la miscelazione si ferma. Il tempo necessario per svuotare completamente il miscelatore e confezionare il prodotto è una parte critica del tempo totale del ciclo.

Fase 4: Pulizia e Riavvio

Il tempo di inattività tra un lotto e l'altro è un fattore importante. Il tempo necessario per la pulizia influisce direttamente sulla rapidità con cui può iniziare il ciclo di produzione successivo.

Fattori Chiave che Influenzano la Durata della Miscelazione Attiva

Sebbene l'intero ciclo sia importante, la fase di miscelazione attiva è governata da un insieme specifico di variabili interagenti.

Proprietà dei Materiali

Le caratteristiche fisiche dei tuoi ingredienti sono fondamentali. Materiali con alta viscosità, ampie variazioni nella dimensione delle particelle o tendenza ad aderire e agglomerarsi richiederanno naturalmente tempi di miscelazione più lunghi per ottenere uniformità.

Tipo e Condizioni del Miscelatore

Diversi miscelatori sono progettati per compiti diversi. Un miscelatore a nastro e un miscelatore ad alta velocità di taglio avranno tempi di funzionamento ottimali notevolmente diversi per lo stesso materiale. Inoltre, le condizioni dell'attrezzatura, come lame o rivestimenti usurati, riducono l'efficienza e impongono tempi di miscelazione più lunghi per compensare.

Requisiti di Processo

L'obiettivo finale determina la durata necessaria. Una semplice miscelazione di polveri grossolane richiede molto meno tempo rispetto alla creazione di una dispersione perfettamente uniforme di un ingrediente minore. Definire il livello di omogeneità richiesto è essenziale per evitare sotto-miscelazione o sovra-miscelazione dispendiosa.

Errori Comuni e Inefficienze

Comprendere i punti di guasto comuni è fondamentale per la risoluzione dei problemi e l'ottimizzazione. L'inefficienza è spesso radicata nei dettagli operativi piuttosto che nella progettazione fondamentale.

Il Costo Nascosto della Manutenzione Scarsa

Lame e rivestimenti del miscelatore usurati non solo rischiano la contaminazione; riducono fondamentalmente l'efficacia dell'attrezzatura. Ciò costringe gli operatori a far funzionare il miscelatore per periodi più lunghi per ottenere lo stesso risultato, sprecando energia e tempo di produzione.

L'Impatto del "Blocco dell'Albero"

Quando i materiali aderiscono all'albero o alle pale del miscelatore, creano zone morte e riducono il volume di miscelazione attivo. Questo fenomeno, noto come blocco dell'albero, impedisce una miscelazione uniforme e spesso richiede un prolungamento significativo del tempo di miscelazione per compensare l'inefficienza.

Tecnica di Alimentazione Impropria

L'ordine e la posizione in cui vengono caricati i materiali sono importanti. Aggiungere un ingrediente minore critico al momento sbagliato o nel posto sbagliato può aumentare drasticamente il tempo necessario affinché venga distribuito uniformemente nell'intero lotto.

Come Ottimizzare la Durata della Tua Miscelazione

Utilizza il tuo obiettivo operativo primario per guidare la tua strategia di ottimizzazione.

- Se il tuo obiettivo principale è ridurre il tempo di ciclo complessivo: Analizza le fasi non di miscelazione come carico, scarico e pulizia, poiché queste spesso offrono il maggior potenziale di miglioramento.

- Se il tuo obiettivo principale è migliorare l'efficienza della miscelazione: Assicurati che la tua attrezzatura sia adeguatamente mantenuta (superfici pulite, lame affilate) e che la tua procedura di carico sia standardizzata e coerente.

- Se il tuo obiettivo principale è la qualità del prodotto: Definisci il livello di omogeneità richiesto ed esegui test per trovare il tempo minimo di miscelazione necessario per raggiungerlo, evitando i rischi e i costi della sovra-miscelazione.

Analizzando sistematicamente ogni componente del processo, puoi ottenere un'operazione di miscelazione più rapida, efficiente e affidabile.

Tabella Riassuntiva:

| Fattore | Impatto sulla Durata della Miscelazione |

|---|---|

| Proprietà dei Materiali | Alta viscosità o dimensione delle particelle variabile aumentano il tempo necessario per l'uniformità. |

| Tipo e Condizioni del Miscelatore | Lame usurate o progettazione inefficiente impongono tempi di funzionamento più lunghi per compensare. |

| Fasi del Processo | I tempi di carico, scarico e pulizia sono spesso maggiori della fase di miscelazione attiva. |

| Requisiti di Qualità del Prodotto | Standard di omogeneità più elevati richiedono cicli di miscelazione più precisi, spesso più lunghi. |

Pronto a Ottimizzare il Tuo Processo di Miscelazione?

Stai riscontrando problemi con tempi di ciclo lunghi, lotti incoerenti o inefficienza delle attrezzature? GARLWAY è specializzata in macchinari edili robusti, inclusi miscelatori per calcestruzzo ad alte prestazioni e impianti di betonaggio progettati per appaltatori e imprese di costruzione in tutto il mondo. Le nostre soluzioni sono ingegnerizzate per ridurre i tempi di inattività, migliorare l'uniformità della miscelazione e ottimizzare l'intero ciclo di produzione.

Lascia che i nostri esperti analizzino il tuo processo e raccomandino le attrezzature giuste per soddisfare i tuoi specifici obiettivi di qualità ed efficienza. Contatta GARLWAY oggi stesso per una consulenza e scopri come possiamo aiutarti a miscelare in modo più intelligente, non più a lungo.

Guida Visiva

Prodotti correlati

- Macchina Mescolatrice ad Albero per la Miscelazione di Cemento e Calcestruzzo Normale

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

- Attrezzatura per betoniera mobile

Domande frequenti

- Quali fattori considerare nella scelta delle attrezzature per la miscelazione del cemento? Una guida per massimizzare il ROI

- Quali sono le tendenze future e le innovazioni nelle attrezzature per la miscelazione del cemento? Soluzioni intelligenti, sostenibili e connesse

- Qual è la funzione del miscelatore a doppio albero in un impianto di betonaggio? | Il Motore per Calcestruzzo ad Alta Resistenza

- Perché un miscelatore a doppio albero è importante nella produzione di calcestruzzo? Ottenere miscele superiori e omogenee

- Quali sono i vantaggi e gli svantaggi di un miscelatore a doppio albero? Qualità di miscelazione impareggiabile per la produzione ad alto volume