I fattori principali per la scelta di un metodo di miscelazione del calcestruzzo sono la scala del progetto, la qualità richiesta, la posizione del cantiere e il programma di costruzione. Questi elementi devono essere valutati rispetto al costo totale del progetto, che include non solo materiali, ma anche manodopera, attrezzature e controllo qualità. L'obiettivo finale è selezionare il metodo che fornisca la qualità del calcestruzzo specificata in modo coerente ed efficiente entro i vincoli unici del progetto.

La decisione tra miscelare il calcestruzzo in cantiere o ordinarlo da un impianto è una scelta fondamentale tra controllo logistico e garanzia di qualità specializzata. La tua scelta dipende dal bilanciamento tra la scala del progetto, l'accessibilità del cantiere e il livello di rischio che sei disposto ad assumere per l'integrità del prodotto finale.

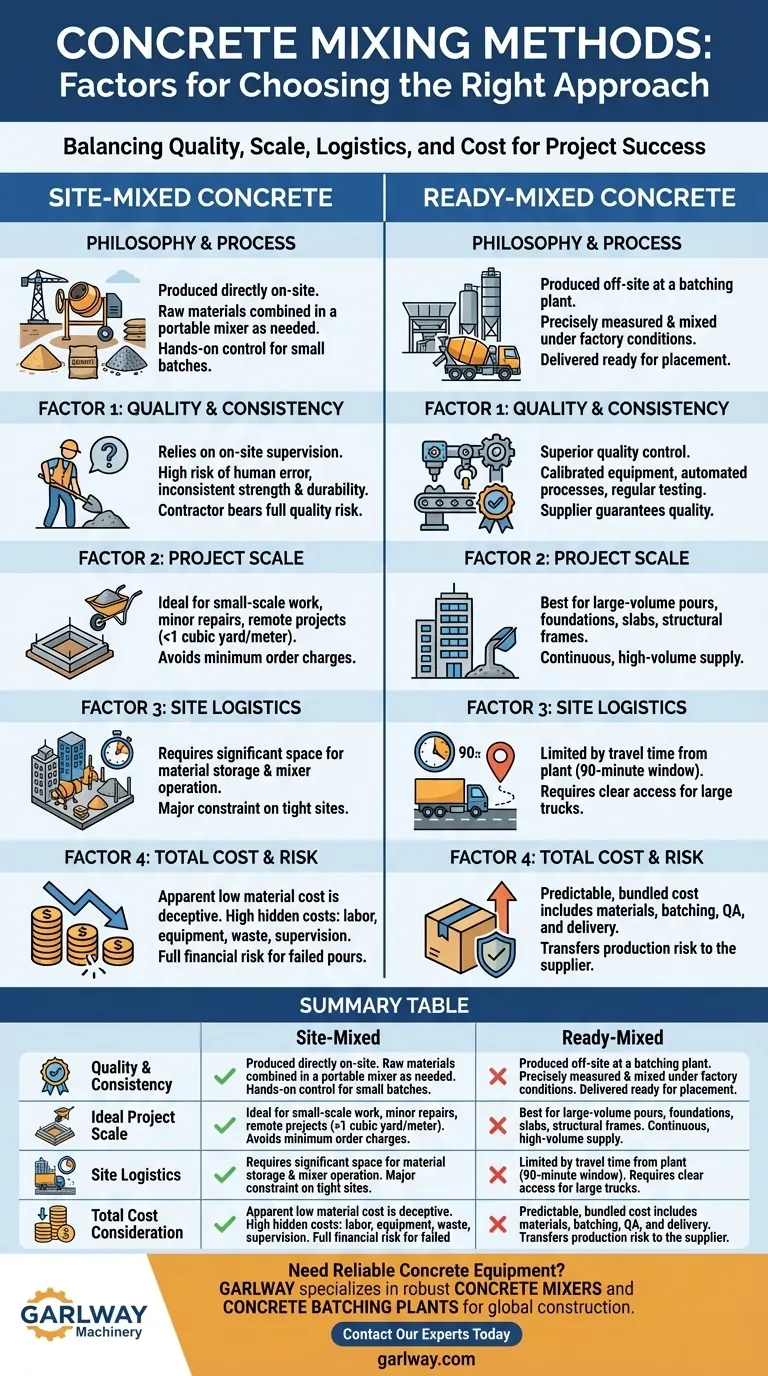

Le Due Filosofie Principali di Miscelazione

Prima di analizzare i fattori, è fondamentale comprendere i due approcci fondamentali all'approvvigionamento di calcestruzzo per un progetto. Ogni metodo rappresenta una filosofia diversa per quanto riguarda la logistica, il controllo qualità e la gestione dei costi.

Cos'è il Calcestruzzo Miscelato in Cantiere?

Il calcestruzzo miscelato in cantiere viene prodotto direttamente nel luogo di costruzione. Le materie prime: cemento, sabbia, aggregati e acqua vengono consegnate separatamente e combinate in un miscelatore portatile in cantiere secondo necessità.

Questo metodo conferisce all'appaltatore un controllo diretto e pratico sulle proporzioni della miscela e sul programma di produzione per piccoli lotti.

Cos'è il Calcestruzzo Prontocassero?

Il calcestruzzo prontocassero viene prodotto fuori cantiere in un impianto specializzato chiamato impianto di betonaggio. Tutti gli ingredienti vengono misurati con precisione e miscelati in condizioni controllate di fabbrica.

Il calcestruzzo finito viene quindi trasportato al cantiere in un camion autocisterna, pronto per la posa immediata. Questo metodo centralizza e standardizza il processo di produzione.

Analisi dei Fattori Decisionali Chiave

La tua scelta sarà dettata da come darai priorità alle seguenti variabili di progetto. Non esiste un unico metodo "migliore"; esiste solo il metodo più appropriato per il tuo contesto specifico.

Fattore 1: Qualità e Coerenza

La qualità del calcestruzzo finale è la considerazione più importante in assoluto.

Il prontocassero offre un controllo qualità superiore. Gli impianti di betonaggio utilizzano attrezzature calibrate, processi automatizzati e test regolari per garantire che ogni carico soddisfi precise specifiche di resistenza e prestazioni.

La miscelazione in cantiere pone la piena responsabilità del controllo qualità sul team in cantiere. È altamente suscettibile all'errore umano nella misurazione degli ingredienti, ai tempi di miscelazione impropri e alle variazioni ambientali, che possono portare a una resistenza e durabilità incoerenti.

Fattore 2: Scala e Volume del Progetto

La quantità di calcestruzzo richiesta e la velocità con cui deve essere posato sono un driver logistico critico.

Per getti di grande volume, come fondazioni, solai o telai strutturali, il prontocassero è quasi sempre la scelta corretta. Un impianto di betonaggio può produrre una fornitura continua e ad alto volume che i miscelatori in cantiere non possono eguagliare.

Per lavori su piccola scala, come riparazioni minori, plinti di pali o progetti remoti che richiedono meno di un metro cubo, la miscelazione in cantiere offre flessibilità ed evita gli addebiti per ordini minimi dai fornitori di prontocassero.

Fattore 3: Logistica e Posizione del Cantiere

Le caratteristiche fisiche del tuo cantiere possono rendere un metodo più pratico dell'altro.

Un vincolo chiave per il prontocassero è la distanza dall'impianto di betonaggio. La maggior parte del calcestruzzo ha una vita utile di circa 90 minuti. Lunghi tempi di percorrenza rischiano che il calcestruzzo inizi a indurirsi prima di poter essere posato. Il cantiere deve inoltre avere un accesso agevole per camion grandi e pesanti.

La miscelazione in cantiere richiede uno spazio considerevole per lo stoccaggio delle materie prime (cumuli di sabbia e aggregati, sacchi di cemento) e per il funzionamento del miscelatore. Questo può rappresentare un vincolo importante nei cantieri urbani angusti.

Comprendere i Compromessi e gli Aspetti Finanziari

Un semplice confronto dei costi dei materiali è fuorviante. Devi valutare il costo totale, che include manodopera, attrezzature e rischio.

I Costi Nascosti della Miscelazione in Cantiere

Il basso costo apparente delle materie prime per la miscelazione in cantiere è ingannevole. Devi anche considerare il costo del noleggio o della proprietà di un miscelatore, la manodopera estesa necessaria per il suo caricamento e funzionamento, e il potenziale spreco di materiale. Fondamentalmente, il costo della supervisione per il controllo qualità e il rischio finanziario di un getto fallito ricadono interamente su di te.

Il Costo All-Inclusive del Prontocassero

Il prezzo per metro cubo di calcestruzzo prontocassero include materiali, il sofisticato processo di betonaggio, i test di garanzia della qualità e la consegna al tuo cantiere. È un costo prevedibile e pacchettizzato che trasferisce il rischio di produzione al fornitore.

Il Fattore Rischio: Chi è Responsabile della Qualità?

Questo è il compromesso più critico. Con la miscelazione in cantiere, l'appaltatore è l'unico responsabile del rispetto della resistenza specificata del calcestruzzo. Se un test fallisce, l'appaltatore sostiene l'intero costo di demolizione e sostituzione.

Con il prontocassero, il fornitore garantisce che il calcestruzzo consegnato alla bocca del camion soddisfi le specifiche ordinate. Questo trasferisce una parte significativa del rischio di qualità dall'appaltatore al fornitore.

Fare la Scelta Giusta per il Tuo Progetto

Valuta l'obiettivo primario del tuo progetto per prendere una decisione chiara.

- Se la tua priorità principale è il massimo controllo qualità e getti di grande volume: il calcestruzzo prontocassero è lo standard del settore e la scelta più affidabile.

- Se la tua priorità principale è lavorare in una località remota lontana da un impianto di betonaggio: la miscelazione in cantiere è spesso l'unica opzione praticabile, ma richiede una rigorosa supervisione in cantiere.

- Se la tua priorità principale sono lavori di piccole dimensioni, intermittenti o riparazioni minori: la flessibilità e la capacità di piccoli volumi della miscelazione in cantiere sono ideali.

- Se la tua priorità principale è l'efficienza dei costi in un progetto su larga scala: il prontocassero fornisce quasi sempre un costo totale inferiore una volta considerati manodopera, attrezzature e garanzia di qualità.

Scegliere il metodo di miscelazione giusto è una decisione fondamentale che influisce direttamente sull'integrità strutturale, sul budget e sulla tempistica del tuo progetto.

Tabella Riassuntiva:

| Fattore | Calcestruzzo Miscelato in Cantiere | Calcestruzzo Prontocassero |

|---|---|---|

| Qualità e Coerenza | Dipende dalla supervisione in cantiere; rischio di errore umano. | Controllato in fabbrica, alta coerenza, qualità garantita dal fornitore. |

| Scala Ideale del Progetto | Lavori su piccola scala, riparazioni minori, località remote. | Getti di grande volume, fondazioni, solai, telai strutturali. |

| Logistica del Cantiere | Richiede spazio per materiali e miscelatore; buono per programmi serrati. | Limitato dal tempo di percorrenza dall'impianto (finestra di 90 minuti); necessita di accesso per camion. |

| Considerazione del Costo Totale | Costo materiali inferiore ma manodopera, attrezzature e rischio qualità superiori. | Costo unitario superiore ma include materiali, betonaggio, QA e consegna. |

Necessiti di un Partner Affidabile per le Tue Attrezzature per Calcestruzzo?

Scegliere il metodo di miscelazione giusto è fondamentale, ma lo è anche disporre di attrezzature durevoli e ad alte prestazioni per eseguire il tuo piano. GARLWAY è specializzata in macchinari per l'edilizia, offrendo robusti miscelatori per calcestruzzo e impianti di betonaggio per imprese edili e appaltatori a livello globale.

Ti aiutiamo a:

- Ottenere una qualità costante con macchinari affidabili progettati per la precisione.

- Scalare in modo efficiente con attrezzature adatte sia a progetti piccoli che grandi.

- Controllare i costi con prodotti durevoli che riducono tempi di fermo e manutenzione.

Parliamo delle tue esigenze di progetto. Contatta oggi i nostri esperti per trovare la soluzione di calcestruzzo perfetta per il tuo cantiere.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché una miscela di calcestruzzo uniforme è importante nell'edilizia? Garantire integrità strutturale e durabilità