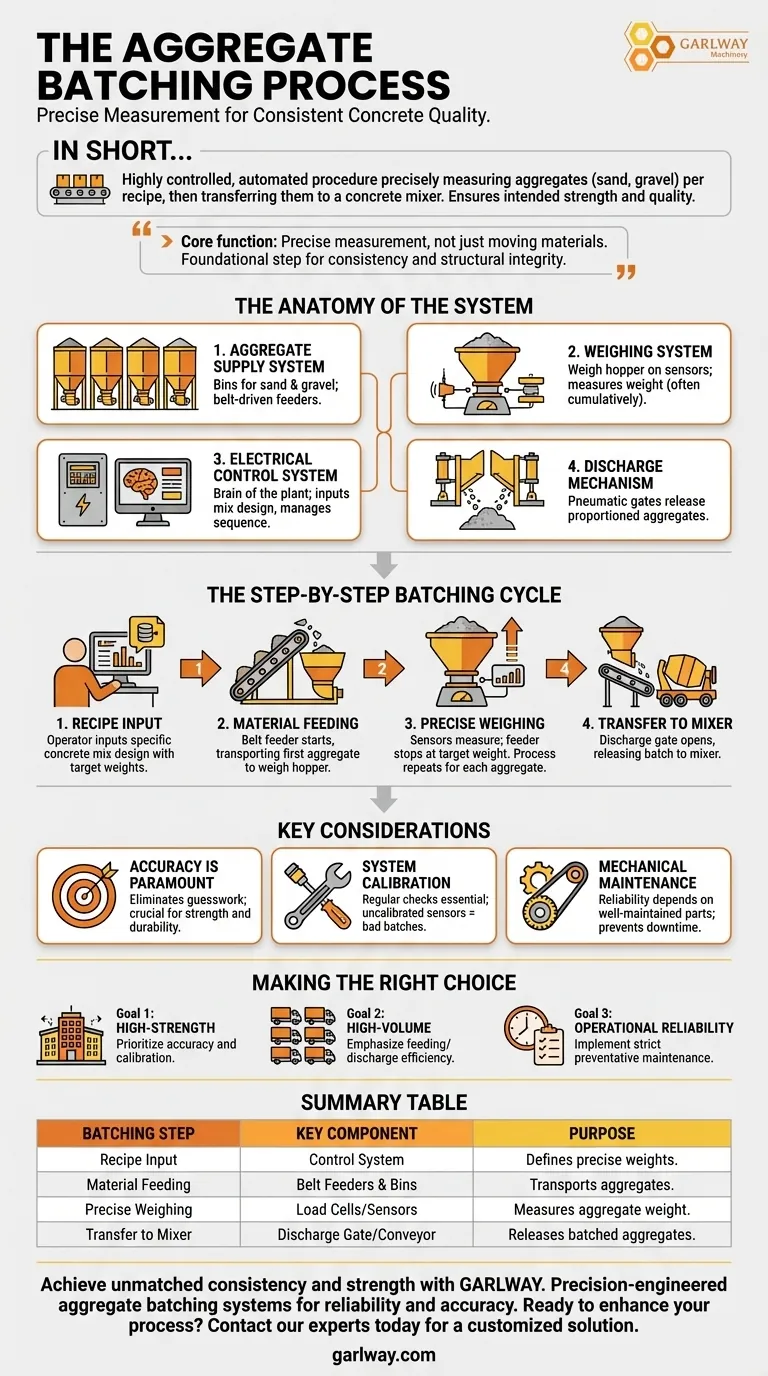

In breve, il processo di dosaggio degli aggregati è una procedura altamente controllata e automatizzata che misura con precisione diversi tipi di aggregati, come sabbia e ghiaia, secondo una ricetta specifica. Dopo essere stati pesati accuratamente, questi materiali vengono trasferiti tramite una tramoggia o un nastro trasportatore in un miscelatore per calcestruzzo. Questo primo passaggio critico garantisce che la miscela di calcestruzzo finale abbia le proporzioni esatte necessarie per la sua resistenza e qualità previste.

La funzione principale del dosaggio degli aggregati non riguarda solo il movimento dei materiali, ma il raggiungimento di una misurazione precisa. È il passaggio fondamentale nella produzione del calcestruzzo che determina la coerenza e l'integrità strutturale del prodotto finale, garantendo che le proporzioni degli aggregati siano esattamente quelle progettate.

L'anatomia di un sistema di dosaggio degli aggregati

Per capire cosa succede durante il dosaggio, è essenziale conoscere i componenti chiave coinvolti. L'intero sistema è progettato per l'accuratezza e la ripetibilità, gestito da un'unità di controllo centrale.

Il sistema di alimentazione degli aggregati

Questo è il punto di partenza del processo. Gli aggregati sono immagazzinati in grandi tramogge separate, tipicamente suddivisi per dimensione e tipo (ad es. sabbia fine, sabbia grossa, diverse dimensioni di ghiaia). Un dispositivo di alimentazione azionato da cinghia è posizionato sotto queste tramogge per estrarre il materiale richiesto.

Il sistema di pesatura

Questo è il cuore dell'operazione. Il sistema utilizza una grande tramoggia di pesatura sospesa su sensori (noti anche come celle di carico). Man mano che il dispositivo di alimentazione immette l'aggregato nella tramoggia, questi sensori misurano costantemente il peso accumulato.

Questo processo di pesatura viene spesso eseguito cumulativamente. Il primo aggregato viene aggiunto fino a raggiungere il suo peso target, quindi il secondo viene aggiunto sopra di esso fino a raggiungere il nuovo peso totale, e così via.

Il sistema di controllo elettrico

Questo è il cervello dell'impianto di dosaggio. Un operatore immette il progetto di miscelazione del calcestruzzo desiderato (le "specifiche"), che indica al sistema il peso esatto richiesto per ciascun tipo di aggregato. Il sistema di controllo gestisce l'intera sequenza, avviando e arrestando le cinghie di alimentazione con precisione in base ai dati in tempo reale dei sensori di pesatura.

Il meccanismo di scarico

Una volta raggiunto il peso totale di tutti gli aggregati richiesti nella tramoggia di pesatura, il sistema di controllo attiva un cancello di scarico. Questo è spesso azionato da potenti cilindri pneumatici che aprono il fondo della tramoggia, rilasciando gli aggregati perfettamente proporzionati per il trasferimento al miscelatore.

Il ciclo di dosaggio passo dopo passo

Il processo di dosaggio degli aggregati segue una sequenza chiara e automatizzata per garantire la coerenza di ogni lotto.

Passaggio 1: Immissione della ricetta

Un operatore seleziona o immette il progetto specifico della miscela di calcestruzzo nel sistema di controllo elettrico. Questo programma contiene i pesi target precisi per ogni tipo di sabbia e ghiaia necessaria per il lotto.

Passaggio 2: Alimentazione del materiale

Il sistema di controllo avvia il primo alimentatore azionato da cinghia, che inizia a trasportare il primo aggregato dalla sua tramoggia di stoccaggio nella tramoggia di pesatura.

Passaggio 3: Pesatura precisa

I sensori sotto la tramoggia di pesatura inviano continuamente dati di peso al sistema di controllo. Nell'istante in cui viene raggiunto il peso target per il primo aggregato, il sistema arresta la cinghia di alimentazione. Avvia immediatamente l'alimentatore per l'aggregato successivo, ripetendo il processo fino a quando tutti i materiali non vengono pesati.

Passaggio 4: Trasferimento al miscelatore

Una volta aggiunto l'aggregato finale e confermato il peso totale target, il lotto è completo. Il sistema di controllo segnala quindi ai cilindri pneumatici di aprire i cancelli di scarico della tramoggia di pesatura, rilasciando l'intero lotto su un nastro trasportatore o direttamente nel miscelatore per calcestruzzo.

Comprensione delle considerazioni chiave

Sebbene il processo sia automatizzato, la sua efficacia dipende dal bilanciamento di diversi fattori. La comprensione di questi aspetti aiuta a garantire un output coerente e di alta qualità.

L'accuratezza è fondamentale

L'intero scopo di un sistema di dosaggio è eliminare le congetture. L'accuratezza dei sensori di pesatura è non negoziabile. Anche piccole deviazioni dal progetto della miscela possono influire in modo significativo sulla resistenza, lavorabilità e durabilità a lungo termine del calcestruzzo.

Il ruolo della calibrazione del sistema

La dipendenza del sistema di controllo dai sensori implica che la calibrazione regolare è fondamentale. Un sensore non calibrato può produrre costantemente lotti errati, compromettendo interi progetti di costruzione. Il sistema deve essere controllato e regolato per garantire che il peso letto sia il peso effettivo erogato.

Manutenzione delle parti meccaniche

L'affidabilità del sistema dipende anche dai suoi componenti meccanici. Cinghie trasportatrici usurate, cancelli di alimentazione bloccati o cilindri pneumatici lenti possono interrompere la tempistica e l'accuratezza del ciclo di dosaggio, portando a incoerenze e costosi tempi di inattività.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo di qualsiasi operazione di dosaggio è ottenere un calcestruzzo coerente e di alta qualità in modo affidabile. Come prioritizzi la tua operazione dipende dai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è il calcestruzzo strutturale ad alta resistenza: Dai priorità all'accuratezza del tuo sistema di pesatura, assicurandoti che i sensori siano calibrati frequentemente e che il sistema di controllo possa apportare micro-regolazioni.

- Se il tuo obiettivo principale è la produzione ad alto volume: Enfatizza l'efficienza dei meccanismi di alimentazione e scarico, assicurandoti che le cinghie e i sistemi pneumatici siano ben mantenuti per ridurre al minimo il tempo di ciclo senza sacrificare la precisione.

- Se il tuo obiettivo principale è l'affidabilità operativa: Implementa un rigoroso programma di manutenzione preventiva per tutti i componenti elettrici e meccanici, dal pannello di controllo ai cilindri del cancello di scarico.

In definitiva, padroneggiare il processo di dosaggio degli aggregati significa trasformare materie prime in un prodotto prevedibile e ad alte prestazioni attraverso precisione e controllo.

Tabella riassuntiva:

| Passaggio di dosaggio | Componente chiave | Scopo |

|---|---|---|

| Immissione della ricetta | Sistema di controllo | Definisce i pesi precisi per ciascun tipo di aggregato. |

| Alimentazione del materiale | Alimentatori a cinghia e tramogge | Trasporta aggregati specifici alla tramoggia di pesatura. |

| Pesatura precisa | Celle di carico / Sensori | Misura il peso dell'aggregato secondo i target esatti del progetto di miscelazione. |

| Trasferimento al miscelatore | Cancello di scarico e trasportatore | Rilascia gli aggregati dosati nel miscelatore per calcestruzzo. |

Ottieni una consistenza e una resistenza senza pari nel tuo calcestruzzo con GARLWAY.

I nostri sistemi di dosaggio degli aggregati a ingegneria di precisione sono progettati per aziende edili e appaltatori che richiedono affidabilità e precisione. GARLWAY è specializzata in macchinari edili robusti, inclusi impianti di dosaggio del calcestruzzo, miscelatori e argani, per ottimizzare la tua produzione e garantire che ogni lotto soddisfi le tue specifiche esatte.

Pronto a migliorare il tuo processo di dosaggio? Contatta i nostri esperti oggi stesso per una soluzione personalizzata che aumenti la tua efficienza e la qualità del progetto.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

Domande frequenti

- Come fa una betoniera a ottenere un impasto omogeneo? Padroneggia il processo per un calcestruzzo perfetto

- Come migliora la sicurezza dei lavoratori una betoniera? Riduci il rischio di infortuni e migliora la conformità del cantiere

- Quali sono le preoccupazioni per la sicurezza nell'uso delle betoniere? Mitigare i rischi e garantire la sicurezza in cantiere

- Come fa una betoniera a garantire la qualità del calcestruzzo? Ottieni un calcestruzzo uniforme e durevole per il tuo progetto.

- Come consente una betoniera la personalizzazione dei materiali? Personalizza la resistenza e la lavorabilità del calcestruzzo in cantiere