Un impianto di betonaggio per calcestruzzo preconfezionato è una struttura centralizzata progettata per produrre calcestruzzo con precisione e su larga scala. Combina sistematicamente materie prime, come cemento, sabbia, acqua e vari aggregati come pietra o ghiaia, in proporzioni specifiche e predeterminate. Questo processo crea calcestruzzo di alta qualità e costante, che viene poi trasportato nei cantieri.

Un impianto di betonaggio per calcestruzzo funziona come una cucina su scala industriale per l'edilizia. Il suo scopo principale non è solo quello di mescolare gli ingredienti, ma di garantire che ogni singola partita di calcestruzzo corrisponda precisamente a una ricetta ingegnerizzata per ottenere resistenza e prestazioni ottimali.

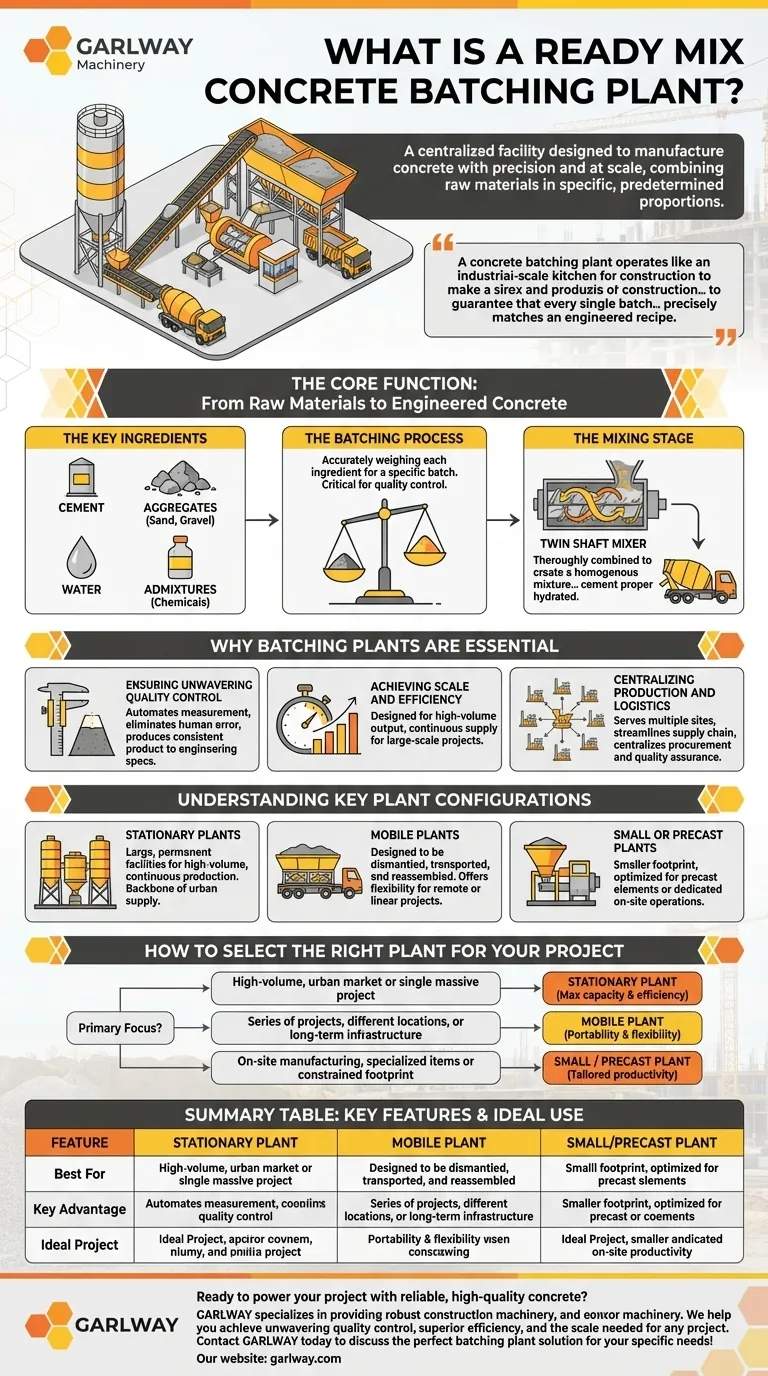

La Funzione Principale: Dalle Materie Prime al Calcestruzzo Ingegnerizzato

Un impianto di betonaggio è il cuore della moderna produzione di calcestruzzo, trasformando componenti di base in un materiale da costruzione altamente specificato. Il processo è definito da accuratezza e ripetibilità.

Gli Ingredienti Chiave

L'impianto immagazzina e gestisce diversi componenti principali. Questi includono tipicamente cemento, acqua, vari tipi di sabbia e ghiaia (aggregati) e additivi chimici che modificano le proprietà del calcestruzzo.

Il Processo di Dosaggio

Il termine "dosaggio" si riferisce al processo di pesatura accurata di ogni ingrediente per una specifica partita di calcestruzzo. Questo passaggio è fondamentale per il controllo qualità, poiché anche lievi deviazioni possono influire sulla resistenza e sulla durabilità finali del calcestruzzo.

La Fase di Miscelazione

Una volta dosati, i materiali vengono immessi in un grande miscelatore industriale, spesso un miscelatore a doppio albero. Qui vengono accuratamente combinati per creare una miscela omogenea, garantendo che tutti gli aggregati siano rivestiti e che il cemento sia adeguatamente idratato.

Perché gli Impianti di Betonaggio Sono Essenziali nell'Edilizia Moderna

L'utilizzo di un impianto di betonaggio centralizzato offre vantaggi significativi rispetto alla miscelazione del calcestruzzo in cantiere a mano o con piccoli miscelatori portatili. I benefici sono incentrati su qualità, efficienza e scala.

Garantire un Controllo Qualità Incessante

Automatizzando il processo di misurazione e miscelazione, gli impianti RMC eliminano l'errore umano comune nella miscelazione in cantiere. Ciò produce un prodotto costante che soddisfa rigorose specifiche ingegneristiche per ogni singola consegna.

Raggiungere Scala ed Efficienza

Queste strutture sono progettate per una produzione ad alto volume. Possono produrre una fornitura continua e affidabile di calcestruzzo, essenziale per progetti di costruzione su larga scala che richiedono migliaia di metri cubi.

Centralizzare Produzione e Logistica

Un singolo impianto può servire più cantieri all'interno del suo raggio di consegna. Ciò centralizza l'approvvigionamento dei materiali, l'assicurazione della qualità e lo smistamento, ottimizzando l'intera catena di approvvigionamento del calcestruzzo.

Comprendere le Principali Configurazioni degli Impianti

Non tutti gli impianti di betonaggio sono uguali. Il loro design è adattato alle esigenze specifiche del progetto, bilanciando principalmente la capacità produttiva rispetto alla necessità di mobilità.

Impianti Stazionari

Queste sono grandi strutture permanenti progettate per una produzione continua e ad alto volume. Sono la spina dorsale della fornitura commerciale di calcestruzzo preconfezionato nelle aree urbane, servendo innumerevoli progetti da una posizione fissa.

Impianti Mobili

Un impianto di betonaggio mobile per calcestruzzo è progettato per essere smontato, trasportato e rimontato in diversi siti di lavoro. Ciò offre un'immensa flessibilità per progetti remoti, grandi lavori stradali o qualsiasi costruzione che si estende su più località nel tempo.

Impianti Piccoli o per Prefabbricati

Questi sono spesso impianti di dimensioni ridotte, a volte utilizzando un tramoggia per caricare i materiali. Sono ottimizzati per applicazioni specifiche come la produzione di calcestruzzo per elementi prefabbricati (ad esempio, travi, pannelli) o per operazioni in cantiere dedicate ad alta produttività.

Come Selezionare l'Impianto Giusto per il Tuo Progetto

La scelta tra i tipi di impianti è una decisione strategica basata interamente sulle esigenze logistiche e produttive del progetto.

- Se il tuo obiettivo principale è fornire un mercato urbano ad alto volume o un singolo progetto massiccio: Un impianto stazionario offre la massima capacità ed efficienza.

- Se il tuo obiettivo principale è una serie di progetti in diverse località o un lavoro di infrastruttura a lungo termine: Un impianto mobile fornisce la flessibilità necessaria per spostare le operazioni man mano che il progetto progredisce.

- Se il tuo obiettivo principale è la produzione in cantiere per articoli specializzati o uno spazio limitato: Un impianto dedicato piccolo o per prefabbricati offre produttività e controllo su misura.

In definitiva, l'impianto di betonaggio per calcestruzzo è l'infrastruttura critica che consente la costanza e la qualità richieste dall'edilizia moderna.

Tabella Riassuntiva:

| Caratteristica | Impianto Stazionario | Impianto Mobile | Impianto Piccolo/Prefabbricati |

|---|---|---|---|

| Ideale Per | Fornitura urbana ad alto volume | Progetti in più località | Produzione in cantiere, specializzata |

| Vantaggio Chiave | Massima capacità ed efficienza | Portabilità e flessibilità | Su misura per applicazioni specifiche |

| Progetto Ideale | Grandi progetti in un unico sito | Infrastrutture remote o lineari | Elementi prefabbricati o siti vincolati |

Pronto a potenziare il tuo progetto con calcestruzzo affidabile e di alta qualità?

GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi impianti di betonaggio stazionari, mobili e per prefabbricati, per aziende edili e appaltatori a livello globale. Ti aiutiamo a ottenere un controllo qualità incessante, un'efficienza superiore e la scala necessaria per qualsiasi progetto.

Contatta GARLWAY oggi stesso per discutere la soluzione di impianto di betonaggio perfetta per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Impianto di betonaggio compatto HZS35

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

Domande frequenti

- Come vengono classificati i dispositivi di pesatura in base alla loro costruzione negli impianti di betonaggio? Scegli il sistema giusto per la precisione

- Come aiuta il metodo di confronto e sostituzione nella diagnosi dei guasti dei sensori? Una guida pratica

- Quali sono le caratteristiche degli impianti di betonaggio mobili? Flessibilità, Portabilità ed Efficienza in Cantiere

- Qual è la funzione della sala di controllo in un impianto di betonaggio? Il fulcro della qualità e dell'efficienza

- Perché la sistematizzazione della miscelazione del calcestruzzo è importante nei progetti di costruzione? Aumenta la qualità e l'efficienza

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Quali sono i diversi tipi di impianti di betonaggio? Una guida ai mix fissi vs. mobili e umidi vs. secchi

- Quali misure di sicurezza dovrebbero essere adottate per i serbatoi di cemento? Garantire l'integrità strutturale e la sicurezza operativa