Al suo interno, un impianto di betonaggio a secco è un sistema di pesatura e carico altamente efficiente. Misura con precisione tutti gli ingredienti solidi per una miscela di calcestruzzo – aggregati come sabbia e ghiaia, e polveri come il cemento – e li scarica direttamente in un'autobetoniera. L'acqua viene quindi aggiunta al camion separatamente e il processo di miscelazione finale avviene all'interno del tamburo rotante del camion durante il viaggio verso il cantiere.

La distinzione fondamentale di un impianto a secco è dove avviene la miscelazione. A differenza di altri impianti, non pre-miscela il calcestruzzo. Funziona invece come un dispensatore altamente accurato, trasformando l'autobetoniera in una stazione di miscelazione mobile.

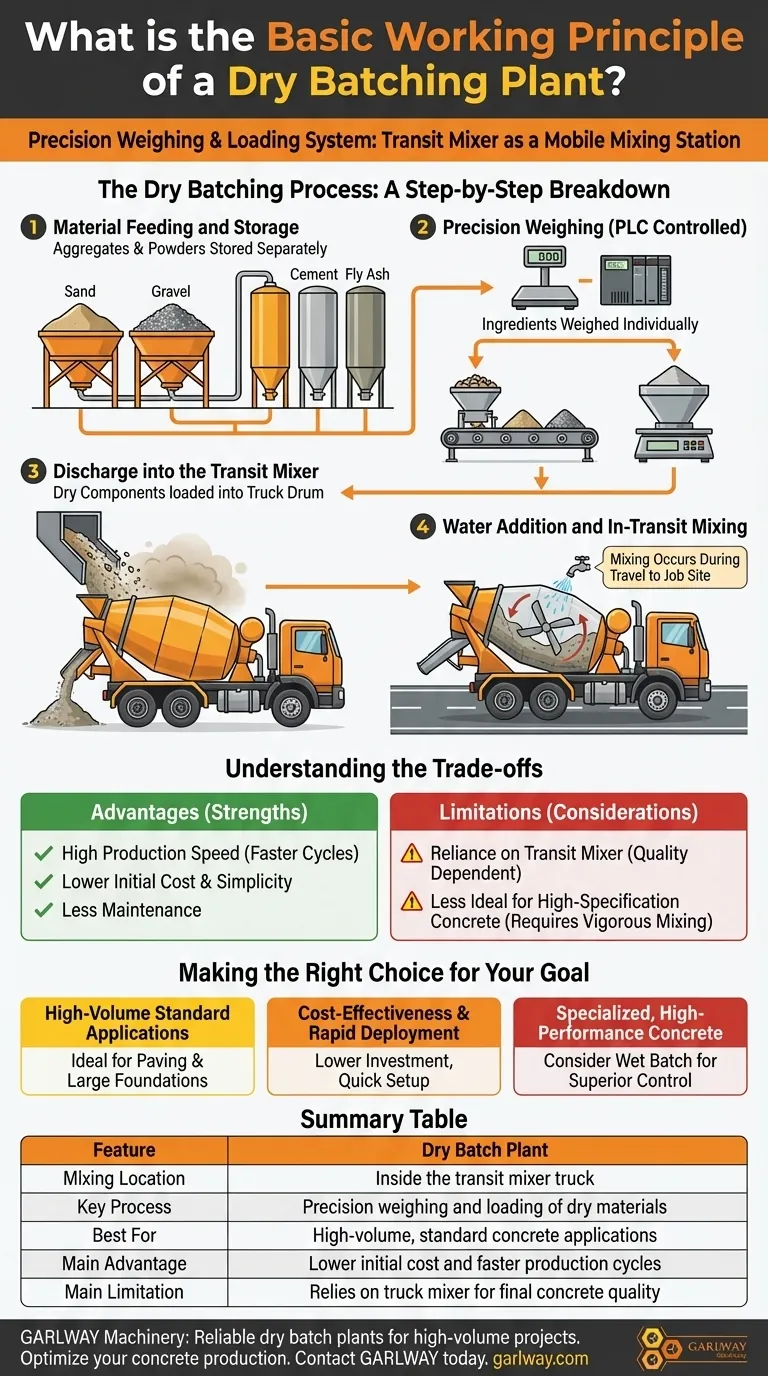

Il Processo di Betonaggio a Secco: Una Ripartizione Passo-Passo

L'operatività di un impianto a secco è una sequenza semplificata progettata per velocità e precisione. L'intero processo è gestito da un sistema di controllo centrale per garantire che ogni lotto soddisfi le specifiche richieste.

Passaggio 1: Alimentazione e Stoccaggio dei Materiali

Tutte le materie prime sono stoccate separatamente. Gli aggregati come sabbia e diverse dimensioni di pietra sono conservati in grandi tramogge, mentre le polveri come cemento e cenere volante sono stoccate in silos verticali per proteggerle dall'umidità.

Passaggio 2: Pesatura di Precisione

Questa è la fase più critica. In base alla specifica ricetta del calcestruzzo inserita nel PLC (Controllore Logico Programmabile), il sistema pesa ogni ingrediente individualmente. Gli aggregati vengono tipicamente pesati su un nastro trasportatore, mentre il cemento e altre polveri vengono pesati in una tramoggia separata.

Passaggio 3: Scarico nell'Autobetoniera

Una volta pesate tutte le componenti a secco, vengono scaricate insieme attraverso una canalina nel tamburo dell'autobetoniera in attesa. Questo processo è progettato per essere rapido al fine di massimizzare la produttività dell'impianto.

Passaggio 4: Aggiunta di Acqua e Miscelazione in Transito

Infine, la quantità di acqua dosata con precisione viene scaricata nello stesso camion. Il tamburo del camion inizia a ruotare immediatamente, utilizzando le sue lame interne per combinare i materiali in calcestruzzo omogeneo durante il suo viaggio verso il cantiere.

Comprensione dei Compromessi

La scelta di un impianto a secco implica la valutazione dei suoi distinti vantaggi rispetto ai suoi limiti operativi. Questa scelta influisce direttamente sulla logistica del progetto, sui costi e sul tipo di calcestruzzo che è possibile produrre.

Vantaggio: Elevata Velocità di Produzione

Poiché non c'è un miscelatore centrale, l'impianto non deve attendere che un lotto finisca di miscelare prima di poter iniziare a pesare il successivo. Ciò si traduce in un tempo ciclo molto rapido e un'elevata produzione oraria di calcestruzzo.

Vantaggio: Costo Iniziale Inferiore e Semplicità

Gli impianti a secco hanno meno componenti principali rispetto alle loro controparti a umido. L'assenza di un miscelatore centrale grande e complesso riduce l'investimento iniziale, abbassa i requisiti di manutenzione e semplifica l'operatività generale.

Limitazione: Dipendenza dall'Autobetoniera

La qualità e la consistenza finali del calcestruzzo dipendono fortemente dalle condizioni del tamburo e delle pale dell'autobetoniera, nonché dal tempo di miscelazione in transito. Un camion mal mantenuto o un tempo di viaggio molto breve possono comportare una miscelazione incompleta o incoerente.

Limitazione: Meno Ideale per Calcestruzzo ad Alta Specificazione

Per miscele di calcestruzzo complesse e ad alte prestazioni che richiedono una miscelazione vigorosa e ad alto taglio per garantire la perfetta dispersione di tutti gli additivi, un impianto a umido con un miscelatore centrale dedicato offre un controllo di qualità e una consistenza superiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un impianto a secco dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume per applicazioni standard: La velocità e l'efficienza di un impianto a secco lo rendono una scelta ideale per progetti come pavimentazioni e grandi fondazioni.

- Se il tuo obiettivo principale è l'economicità e la rapida implementazione: L'investimento iniziale inferiore e il design più semplice consentono un'installazione più rapida e un ritorno sull'investimento più veloce.

- Se il tuo obiettivo principale è la produzione di calcestruzzo specializzato e ad alte prestazioni: Dovresti considerare un impianto a umido, poiché il suo miscelatore dedicato offre un maggiore controllo sulla consistenza del prodotto finale.

In definitiva, capire che un impianto a secco separa il dosaggio dalla miscelazione è la chiave per sfruttare i suoi punti di forza per l'applicazione corretta.

Tabella Riassuntiva:

| Caratteristica | Impianto a Secco |

|---|---|

| Luogo di Miscelazione | All'interno dell'autobetoniera |

| Processo Chiave | Pesatura e caricamento di precisione dei materiali a secco |

| Ideale per | Applicazioni di calcestruzzo standard ad alto volume |

| Vantaggio Principale | Costo iniziale inferiore e cicli di produzione più rapidi |

| Limitazione Principale | Dipende dall'autobetoniera per la qualità finale del calcestruzzo |

Hai bisogno di una soluzione di calcestruzzo affidabile per il tuo progetto ad alto volume?

GARLWAY è specializzata in macchinari edili, offrendo impianti di betonaggio a secco robusti ed efficienti per imprese edili e appaltatori a livello globale. I nostri impianti sono progettati per velocità, precisione e un rapido ritorno sull'investimento.

Contatta GARLWAY oggi stesso per discutere come i nostri impianti a secco possono ottimizzare la tua produzione di calcestruzzo e soddisfare gli obiettivi del tuo progetto.

Guida Visiva

Prodotti correlati

- Attrezzatura per betoniera mobile

- Nuova macchina automatica per calcestruzzo

- JZC400 Miscelatore di Calcestruzzo Mobile Piccolo Macchina Miscelatore di Cemento

- Impianto di betonaggio compatto HZS35

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Qual è stata la prima versione registrata della betoniera portatile e chi l'ha inventata? Scopri l'innovazione trainata dai cavalli del 1904

- Quali sono i vantaggi delle betoniere portatili? Raggiungi flessibilità in cantiere e controllo dei costi

- Quali fattori considerare nella scelta di una betoniera? Abbina le tue esigenze di progetto per risultati perfetti

- Per cosa sono più adatti le betoniere mobili? Ottieni calcestruzzo fresco in cantiere con precisione

- Cosa si intende per "caricare" la betoniera? La chiave per mantenere la qualità del calcestruzzo durante il trasporto