In termini semplici, il ciclo di lavoro di un paranco è il suo limite operativo designato: la quantità di tempo in cui può funzionare e il numero di volte in cui può avviarsi entro un dato periodo prima di dover riposare. È una specifica fondamentale progettata per prevenire il surriscaldamento del motore e l'usura meccanica prematura, incidendo direttamente sulla sicurezza e sulla durata del paranco.

Il concetto chiave è che il ciclo di lavoro di un paranco non riguarda solo il tempo di funzionamento totale; è una classificazione precisa basata su carico, frequenza d'uso e avviamenti del motore. Un disallineamento di questa classificazione con la tua applicazione è la causa principale di guasti del paranco e un significativo rischio per la sicurezza.

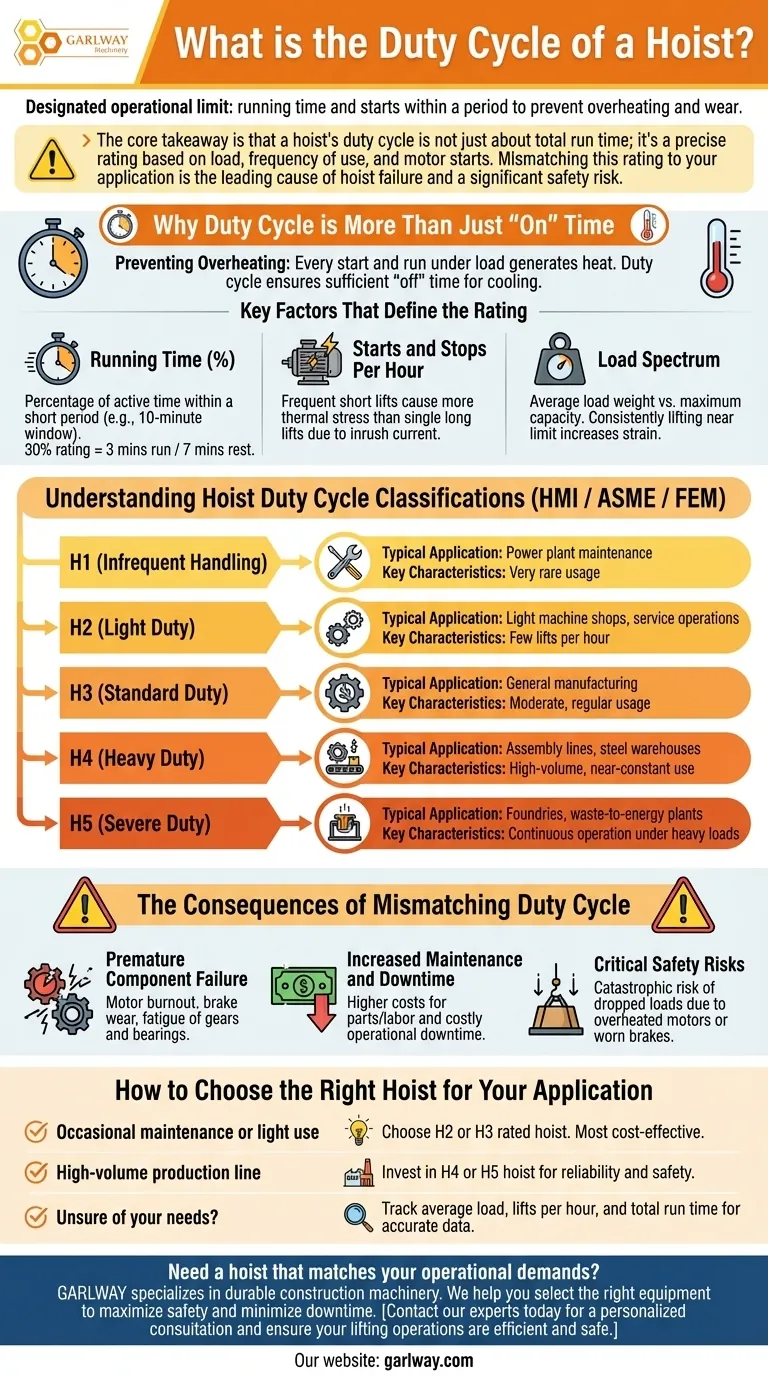

Perché il Ciclo di Lavoro è Più Che Solo Tempo "Acceso"

Molti utenti credono erroneamente che il ciclo di lavoro sia una semplice misura di quanto tempo un paranco può funzionare. La realtà è più sfumata, concentrandosi sulla gestione del calore e dello stress generati durante il funzionamento.

Lo Scopo Principale: Prevenire il Surriscaldamento

Ogni volta che il motore di un paranco si avvia e funziona sotto carico, genera calore. Il ciclo di lavoro è progettato per garantire che il motore abbia un tempo di "spegnimento" sufficiente per raffreddarsi, impedendo ai componenti interni di degradarsi o guastarsi.

Fattori Chiave Che Definiscono la Classificazione

La classificazione del ciclo di lavoro di un paranco è determinata da una combinazione di fattori che misurano collettivamente il suo carico di lavoro.

- Tempo di Funzionamento: Questa è la percentuale di tempo in cui il motore è attivo entro un breve periodo, spesso misurato in una finestra di 10 minuti. Una classificazione del 30% significa che il paranco può funzionare per un totale di 3 minuti e deve poi riposare per 7 minuti.

- Avviamenti e Arresti all'Ora: L'avviamento di un motore assorbe una grande corrente di spunto, generando un significativo picco di calore. Un paranco utilizzato per molti sollevamenti brevi e frequenti è sottoposto a uno stress termico maggiore rispetto a uno utilizzato per un singolo sollevamento lungo.

- Spettro di Carico: Si riferisce al peso medio dei carichi sollevati rispetto alla capacità massima del paranco. Un paranco che solleva costantemente carichi al limite della sua capacità o vicino ad essa è sottoposto a uno sforzo molto maggiore rispetto a uno che solleva tipicamente carichi più leggeri.

Comprendere le Classificazioni del Ciclo di Lavoro dei Paranchi

Per standardizzare questi fattori, l'industria utilizza sistemi di classificazione specifici, in particolare quelli del Hoist Manufacturers Institute (HMI) / ASME e della European Federation of Materials Handling (FEM).

Classificazioni Standardizzate per Ogni Lavoro

Queste classificazioni forniscono una chiara comprensione a colpo d'occhio dell'applicazione prevista per un paranco.

- H1 (Maneggio Infrequente): Utilizzato per applicazioni come la manutenzione di centrali elettriche, dove il paranco viene utilizzato molto raramente.

- H2 (Uso Leggero): Adatto per officine meccaniche leggere e operazioni di servizio con pochi sollevamenti all'ora.

- H3 (Uso Standard): La classificazione più comune, utilizzata nella produzione generale con un uso moderato.

- H4 (Uso Pesante): Progettato per applicazioni ad alto volume come linee di assemblaggio o magazzini di acciaio, dove il paranco è in uso costante o quasi costante.

- H5 (Uso Severo): Riservato agli ambienti più esigenti, come fonderie o impianti di trattamento dei rifiuti, con funzionamento continuo sotto carichi pesanti.

Le Conseguenze del Disallineamento del Ciclo di Lavoro

Selezionare un paranco sottodimensionato per un lavoro impegnativo è un falso risparmio. I risparmi iniziali sui costi vengono rapidamente annullati da problemi di affidabilità e pericoli per la sicurezza.

Guasto Prematuro dei Componenti

Superare il ciclo di lavoro è il modo più rapido per distruggere un paranco. I guasti più comuni sono il bruciamento del motore per surriscaldamento, l'usura eccessiva dei freni dovuta a frequenti arresti sotto carico elevato e l'affaticamento di ingranaggi e cuscinetti.

Aumento della Manutenzione e dei Tempi di Inattività

Un paranco sovrautilizzato sarà costantemente fuori servizio. Ciò comporta costi di manutenzione più elevati per pezzi di ricambio e manodopera e, soprattutto, costosi tempi di inattività operativi mentre il paranco è in riparazione.

Rischi Critici per la Sicurezza

Un paranco che si guasta perché spinto oltre i suoi limiti di progettazione può far cadere il suo carico. Un motore surriscaldato o un sistema frenante usurato rappresentano un rischio catastrofico e inaccettabile per il personale e le attrezzature.

Come Scegliere il Paranco Giusto per la Tua Applicazione

Per fare la scelta giusta, devi valutare onestamente le esigenze del tuo specifico compito di sollevamento.

- Se il tuo obiettivo principale è la manutenzione occasionale o l'uso leggero: Un paranco con classificazione H2 o H3 è probabilmente sufficiente e sarà la soluzione più conveniente.

- Se il tuo obiettivo principale è una linea di produzione ad alto volume: Devi investire in un paranco H4 o H5 progettato per uso pesante o severo per garantire affidabilità e sicurezza.

- Se non sei sicuro delle tue esigenze: Prima dell'acquisto, registra il peso medio del carico, il numero di sollevamenti all'ora e il tempo di funzionamento totale per fornire a un fornitore dati accurati.

Abbinare correttamente il ciclo di lavoro del paranco alla tua realtà operativa è la decisione più importante per garantire sicurezza, affidabilità e valore a lungo termine.

Tabella Riassuntiva:

| Classificazione | Applicazione Tipica | Caratteristiche Chiave |

|---|---|---|

| H1 (Infrequente) | Manutenzione di centrali elettriche | Uso molto raro |

| H2 (Uso Leggero) | Officine meccaniche leggere | Pochi sollevamenti all'ora |

| H3 (Uso Standard) | Produzione generale | Uso moderato e regolare |

| H4 (Uso Pesante) | Linee di assemblaggio, magazzini | Alto volume, uso quasi costante |

| H5 (Uso Severo) | Fonderie, ambienti severi | Funzionamento continuo sotto carichi pesanti |

Hai bisogno di un paranco che soddisfi le tue esigenze operative? GARLWAY è specializzata in macchinari edili durevoli, inclusi paranchi e argani progettati per aziende edili e appaltatori in tutto il mondo. Ti aiutiamo a selezionare l'attrezzatura giusta per massimizzare la sicurezza, ridurre al minimo i tempi di inattività ed estendere la durata di servizio. Contatta i nostri esperti oggi stesso per una consulenza personalizzata e assicurati che le tue operazioni di sollevamento siano efficienti e sicure.

Guida Visiva

Prodotti correlati

- Betoniera portatile con sollevatore

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

Domande frequenti

- Quali sono le diverse classificazioni degli argani in base alla fonte di alimentazione? Scegli la Potenza Giusta per il Tuo Lavoro

- Come vengono utilizzati gli argani di traino sui carro attrezzi? Guida essenziale al recupero e al trasporto di veicoli

- Quali passaggi sono coinvolti nel fissaggio di un verricello a un rimorchio? Una guida all'installazione sicura ed efficace

- Cos'è il pre-tensionamento di un cavo verricello e perché è necessario? Prevenire il cedimento della fune e garantire un recupero sicuro

- Come funziona un verricello manuale? Scopri la meccanica della potenza di traino per impieghi gravosi

- Ogni quanto tempo un paranco deve essere revisionato e ispezionato? Una guida alla manutenzione sicura e conforme

- Per cosa sono progettati i verricelli a basso profilo? Massimizzare lo spazio libero per i rimorchi

- La scatola riduttore di un paranco può essere acquistata in parti separate, superiore e inferiore? No, e ecco perché.