In un impianto di betonaggio, la sala di controllo funziona come il sistema nervoso centrale. È l'unico punto da cui un operatore gestisce, automatizza e monitora l'intero processo di produzione del calcestruzzo, dalla pesatura delle materie prime all'orchestrazione della miscela finale.

Lo scopo fondamentale della sala di controllo è tradurre una ricetta precisa di calcestruzzo in un prodotto fisico coerente e di alta qualità. Ciò si ottiene eliminando l'errore manuale e garantendo che ogni lotto venga prodotto con precisione e ripetibilità rigorose.

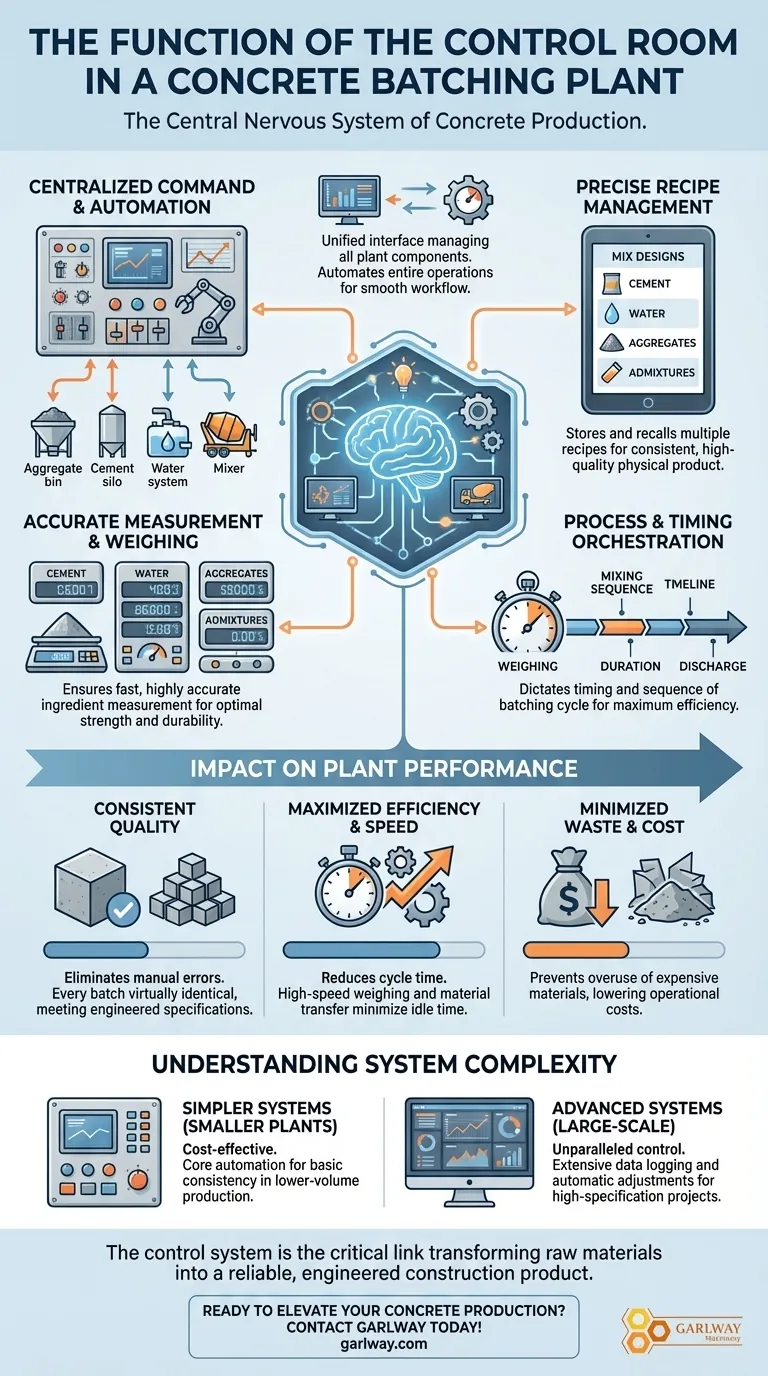

Le Funzioni Principali del Sistema di Controllo

Un moderno sistema di controllo è responsabile dell'esecuzione precisa di ogni fase del ciclo di betonaggio. Le sue funzioni sono fondamentali per mantenere l'integrità del prodotto finale in calcestruzzo.

Comando Centralizzato e Automazione

La sala di controllo fornisce un'interfaccia unificata per gestire tutti i componenti dell'impianto. Ciò include tramogge per inerti, silos per cemento, sistemi per acqua e additivi, nastri trasportatori e il miscelatore stesso.

Automatizza l'intera sequenza di operazioni in base a parametri predeterminati, garantendo un flusso di lavoro fluido ed efficiente senza intervento manuale diretto per ogni fase.

Gestione Precisa delle Ricette

Il sistema è dove i design delle miscele vengono inseriti, memorizzati e richiamati. Gli operatori possono salvare numerose ricette, ciascuna con proporzioni specifiche di cemento, acqua, inerti e additivi.

Ciò consente la rapida selezione del design di miscela corretto per un lavoro specifico, garantendo che le specifiche ingegnerizzate vengano rispettate con precisione ogni volta.

Misurazione e Pesatura Accurate

Il pannello di controllo è direttamente collegato alle bilance e ai misuratori dell'impianto. Garantisce una misurazione rapida e altamente accurata di ogni ingrediente per il lotto.

Questa precisione è fondamentale per la qualità del calcestruzzo, poiché anche piccole deviazioni nel rapporto acqua-cemento o nelle quantità di inerti possono influire in modo significativo sulla resistenza e sulla durabilità.

Orchestrazione del Processo e dei Tempi

Il sistema detta i tempi dell'intero processo. Controlla la durata della pesatura dei materiali, la sequenza in cui vengono aggiunti al miscelatore e la durata esatta della miscelazione.

Una volta completata la miscelazione, il sistema di controllo gestisce anche lo scarico del calcestruzzo in un camion di trasporto.

L'Impatto sulle Prestazioni dell'Impianto

L'efficacia della sala di controllo è direttamente correlata alle prestazioni complessive dell'impianto, influenzando qualità, efficienza e redditività.

Garanzia di Qualità Costante

Automatizzando il processo di betonaggio, il sistema di controllo elimina le incoerenze e i potenziali errori dell'operazione manuale.

Ciò garantisce che ogni lotto di una ricetta specifica sia virtualmente identico, fornendo la qualità costante richiesta per i moderni progetti di costruzione.

Massimizzazione dell'Efficienza e della Velocità

L'automazione riduce drasticamente il tempo richiesto per ogni ciclo di lotto. La pesatura accurata e ad alta velocità e il trasferimento coordinato dei materiali riducono al minimo i tempi di inattività e massimizzano la produttività dell'impianto.

La capacità di passare rapidamente tra le ricette memorizzate consente inoltre di risparmiare tempo prezioso quando si cambia la produzione da un tipo di calcestruzzo all'altro.

Minimizzazione degli Sprechi e dei Costi

La precisione è la chiave della redditività. Garantendo misurazioni esatte, il sistema di controllo impedisce l'uso eccessivo di materiali costosi come cemento e additivi.

Questa riduzione degli sprechi si traduce direttamente in costi operativi inferiori e in un'operazione più sostenibile e redditizia.

Comprendere il Compromesso: Complessità del Sistema

I sistemi di controllo non sono universali. La complessità del sistema è una decisione critica basata sulla scala e sui requisiti dell'operazione.

Sistemi Più Semplici per Impianti Più Piccoli

Per impianti di betonaggio più piccoli o mobili, un pannello di controllo più semplice può essere sufficiente. Questi sistemi forniscono l'automazione di base per la pesatura e la miscelazione, ma potrebbero avere capacità limitate di archiviazione delle ricette o di reporting.

Offrono una soluzione economicamente vantaggiosa per una produzione semplice e a basso volume in cui la coerenza di base è l'obiettivo principale.

Sistemi Avanzati per Operazioni su Larga Scala

Gli impianti commerciali di grandi dimensioni o specifici per progetti richiedono sistemi di controllo più sofisticati basati su computer. Questi offrono una gestione estesa delle ricette, monitoraggio in tempo reale, registrazione dettagliata dei dati e regolazioni automatiche.

Sebbene richiedano un investimento iniziale maggiore, questi sistemi avanzati forniscono un controllo, una garanzia di qualità e dati operativi senza pari, essenziali per progetti ad alta specifica.

Fare la Scelta Giusta per la Tua Operazione

Il sistema di controllo è il cuore della capacità del tuo impianto di mantenere le sue promesse. La tua scelta dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è una qualità e una coerenza incrollabili per progetti esigenti: Un sistema di controllo avanzato e completamente automatizzato è l'unica strada per garantire tolleranze strette e produrre dati certificabili.

- Se il tuo obiettivo principale è la produzione economica per lavori su piccola scala: Un pannello di controllo semplice e robusto fornisce la precisione e l'automazione essenziali necessarie per garantire la qualità senza complessità non necessarie.

In definitiva, il sistema di controllo è il collegamento critico che trasforma le materie prime in un prodotto di costruzione affidabile e ingegnerizzato.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave |

|---|---|

| Comando Centralizzato e Automazione | Gestisce tutti i componenti dell'impianto da un'unica interfaccia per un flusso di lavoro fluido. |

| Gestione Precisa delle Ricette | Memorizza e richiama i design delle miscele per garantire un calcestruzzo coerente e di alta qualità. |

| Misurazione e Pesatura Accurate | Garantisce proporzioni esatte dei materiali per una resistenza e una durabilità ottimali. |

| Orchestrazione del Processo e dei Tempi | Controlla l'intera sequenza di betonaggio per massimizzare velocità ed efficienza. |

Pronto a Elevare la Tua Produzione di Calcestruzzo?

Il giusto sistema di controllo è il cuore di un impianto di betonaggio redditizio e affidabile. GARLWAY è specializzata nella progettazione di macchinari edili ad alte prestazioni, inclusi impianti di betonaggio con sistemi di controllo su misura per le tue esigenze specifiche, da pannelli semplici ed economici per operazioni più piccole a sistemi avanzati e completamente automatizzati per progetti su larga scala.

Aiutiamo aziende edili e appaltatori a livello globale a raggiungere:

- Qualità Incrollabile: Produci calcestruzzo coerente e ad alta specifica, lotto dopo lotto.

- Efficienza Massimizzata: Riduci i tempi di ciclo e aumenta la produttività dell'impianto.

- Costi Ridotti: Minimizza gli sprechi di materiale e riduci le spese operative.

Discutiamo della soluzione di controllo perfetta per la tua operazione. Contatta GARLWAY oggi stesso per una consulenza esperta!

Guida Visiva

Prodotti correlati

Domande frequenti

- Quali pratiche di manutenzione dovrebbero essere seguite per mantenere la centrale di miscelazione in condizioni operative ottimali?

- Cosa causa una forza di uscita insufficiente del cilindro nelle centrali di betonaggio? Diagnosi e risoluzione della perdita di potenza

- Cosa controllare durante il funzionamento di un impianto di betonaggio? Garantire qualità ed efficienza

- Quali fattori influenzano le prestazioni del calcestruzzo? Fattori chiave per una costruzione sicura e duratura

- Quali sono i diversi tipi di dispositivi di alimentazione dell'olio utilizzati in un impianto di betonaggio? Ottimizza la strategia di lubrificazione del tuo impianto

- Come vengono tipicamente progettate le strade all'interno di un impianto di betonaggio? Ottimizzare per sicurezza ed efficienza

- Cosa causa una lubrificazione insufficiente nelle nuove centrali di miscelazione? Prevenire l'usura prematura e i tempi di inattività

- Che tipo di attrezzatura viene generalmente utilizzata nelle centrali di betonaggio commerciali? Una guida completa ai sistemi di impianto