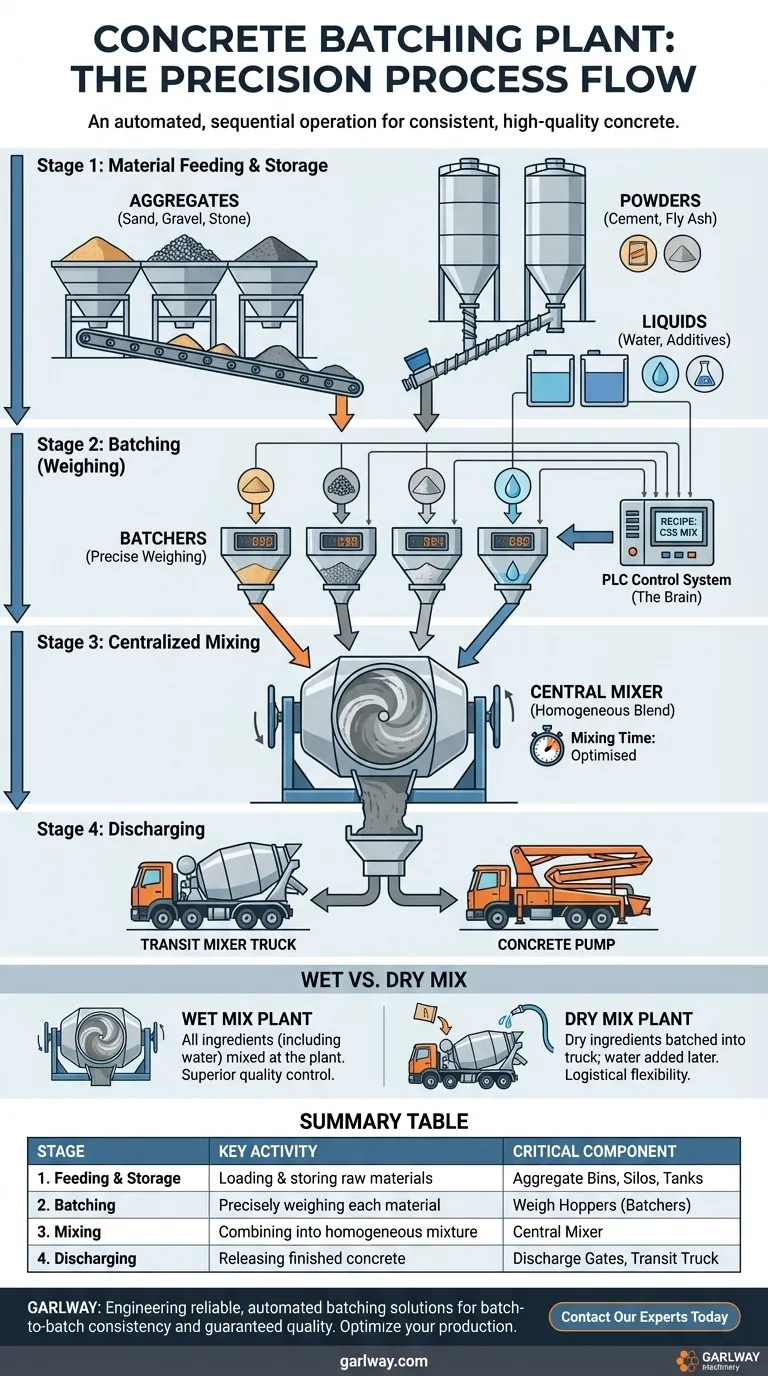

Nella sua essenza, il flusso di processo generale di un impianto di betonaggio è un'operazione sequenziale altamente controllata, progettata per la precisione. Inizia con l'alimentazione di materie prime come aggregati, sabbia, cemento e acqua nel sistema, seguita dalla loro esatta pesatura o "dosaggio" secondo una ricetta specifica. Questi materiali dosati vengono quindi combinati in un miscelatore centrale fino a diventare omogenei e, infine, il calcestruzzo finito viene scaricato per il trasporto.

Un impianto di betonaggio funziona come una fabbrica sofisticata per un unico prodotto: il calcestruzzo. L'intero processo è automatizzato per garantire che ogni singolo lotto abbia le proporzioni precise degli ingredienti e la consistenza richieste per l'edilizia moderna, riducendo al minimo gli sprechi e garantendo la qualità.

L'anatomia del processo: una ripartizione passo passo

Per comprendere veramente la funzione dell'impianto, è meglio vederlo come una linea di assemblaggio lineare. Ogni fase è distinta e serve uno scopo critico nella conversione dei componenti grezzi in un materiale strutturale finito.

Fase 1: Alimentazione e stoccaggio dei materiali

Il processo inizia con il carico e lo stoccaggio degli ingredienti grezzi.

Gli aggregati, come sabbia, ghiaia e pietrisco, vengono caricati in separati silos per aggregati. Mantenere separati è fondamentale per consentire un dosaggio preciso basato sulla ricetta.

Le polveri come il cemento e i materiali supplementari come la cenere volante vengono conservati in grandi silos verticali per proteggerli dall'umidità e dagli agenti atmosferici.

Acqua e additivi chimici vengono conservati nei propri serbatoi dedicati, pronti per essere dosati nella miscela.

Fase 2: Dosaggio (Fase di pesatura)

Questa è la fase più critica per garantire la qualità e la resistenza del calcestruzzo finale.

Utilizzando un sistema di nastri trasportatori e coclee, gli aggregati e le polveri vengono spostati dai loro silos di stoccaggio alle tramogge di pesatura, spesso chiamate dosatori.

Ogni materiale - aggregati, cemento, acqua e additivi - viene pesato individualmente con estrema precisione secondo il progetto di miscelazione pre-programmato. Questa precisione è la caratteristica distintiva di un moderno impianto di betonaggio.

Fase 3: Miscelazione centralizzata

Una volta pesati con precisione, tutti gli ingredienti vengono scaricati nel componente principale dell'impianto: il miscelatore centrale.

Il miscelatore, spesso un tamburo rotante o un'unità di tipo a piatto, mescola tutti i materiali per una durata specifica e preimpostata.

Questa azione meccanica assicura che ogni particella di sabbia e aggregato sia uniformemente rivestita di pasta cementizia (la miscela di cemento e acqua), creando un impasto di calcestruzzo completamente omogeneo e durevole.

Fase 4: Scarico del prodotto finale

Una volta completato il ciclo di miscelazione, le porte di scarico dell'impianto si aprono.

Il calcestruzzo fresco, pronto all'uso, viene quindi scaricato direttamente in un autobetoniera o in una pompa per calcestruzzo, che lo trasporterà al cantiere per la gettata.

Il cervello dell'operazione: il sistema di controllo

L'intera sequenza non è gestita manualmente, ma da un sofisticato sistema di controllo centralizzato che funge da cervello dell'impianto.

Il ruolo del PLC

Gli impianti moderni sono governati da un controllore logico programmabile (PLC). Questo sistema informatico automatizza ogni fase, dall'apertura delle porte dei silos per aggregati al controllo del tempo di miscelazione al secondo.

Garantire precisione e coerenza

Il pannello di controllo consente a un operatore di selezionare una specifica ricetta di miscelazione da un elenco salvato. Il PLC esegue quindi quella ricetta perfettamente ogni volta, eliminando l'errore umano che sarebbe inevitabile nella misurazione manuale. Ciò garantisce la coerenza lotto dopo lotto.

Dati e reportistica

Una funzione chiave del sistema di controllo è la sua capacità di salvare e stampare report di lotto. Questi dati sono vitali per il controllo di qualità, fornendo una registrazione che dimostra che ogni lotto di calcestruzzo è stato prodotto esattamente secondo le specifiche.

Comprendere i compromessi: miscela umida vs. miscela secca

Mentre il processo descritto è il più comune, è importante riconoscere una variazione chiave che influisce su dove avviene la miscelazione finale.

Impianti a miscela umida

Il processo sopra descritto descrive un impianto a miscela umida. Tutti gli ingredienti, compresa l'acqua, vengono mescolati nell'impianto per produrre calcestruzzo pronto per essere gettato all'arrivo in cantiere. Ciò offre un controllo di qualità e una coerenza superiori.

Impianti a miscela secca (miscela in transito)

In un'operazione di miscela secca, l'impianto pesa e dosa tutti gli ingredienti secchi (aggregati e cemento) nell'autobetoniera. L'acqua viene quindi aggiunta al tamburo del camion durante il transito o all'arrivo in cantiere. Ciò offre maggiore flessibilità per i tempi di viaggio, ma pone maggiore responsabilità sulla qualità della miscelazione finale sull'operatore del camion.

Fare la scelta giusta per il tuo obiettivo

La specifica configurazione dell'impianto influisce direttamente sul prodotto finale e sulla logistica del progetto.

- Se il tuo obiettivo principale è un calcestruzzo strutturale costante e di alta qualità: Un impianto a miscela umida con un sistema di controllo PLC completamente automatizzato è essenziale per la sua precisione di dosaggio e la miscelazione completa e centralizzata.

- Se il tuo obiettivo principale è la flessibilità logistica per cantieri distanti: Un'operazione a miscela secca (miscela in transito) potrebbe essere più adatta, poiché consente di gestire la lavorabilità del calcestruzzo aggiungendo acqua poco prima della gettata.

- Se il tuo obiettivo principale è l'efficienza operativa e la garanzia di qualità: Sfruttare il sistema PLC di un impianto per gestire le ricette, automatizzare il processo e generare report di lotto è il modo migliore per ridurre al minimo gli sprechi e garantire la conformità.

In definitiva, il processo di betonaggio è una sequenza meticolosamente controllata progettata per trasformare le materie prime nella base prevedibile e ad alte prestazioni dell'edilizia moderna.

Tabella riassuntiva:

| Fase | Attività chiave | Componente critico |

|---|---|---|

| 1. Alimentazione e stoccaggio | Carico e stoccaggio delle materie prime (aggregati, cemento, acqua) | Silos per aggregati, Silos, Serbatoi |

| 2. Dosaggio | Pesatura precisa di ogni materiale secondo una ricetta di miscelazione | Tramogge di pesatura (Dosatori) |

| 3. Miscelazione | Combinazione di tutti gli ingredienti in una miscela omogenea | Miscelatore centrale |

| 4. Scarico | Rilascio del calcestruzzo finito per il trasporto | Porte di scarico, Autobetoniera |

Pronto a ottenere calcestruzzo preciso e di alta qualità per i tuoi progetti di costruzione?

GARLWAY è specializzata nella progettazione di macchinari edili affidabili ed efficienti, inclusi impianti di betonaggio avanzati, verricelli e miscelatori per calcestruzzo. Le nostre soluzioni automatizzate, governate da sofisticati sistemi di controllo PLC, sono progettate per aziende edili e appaltatori che richiedono coerenza lotto dopo lotto, sprechi minimizzati e qualità garantita.

Lasciaci aiutarti a ottimizzare la tua produzione di calcestruzzo. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire la soluzione di impianto di betonaggio giusta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Miscelatore elettrico portatile per cemento e calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività

- Che tipi di calcestruzzo può produrre un impianto di betonaggio? Miscele versatili per qualsiasi progetto di costruzione

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività