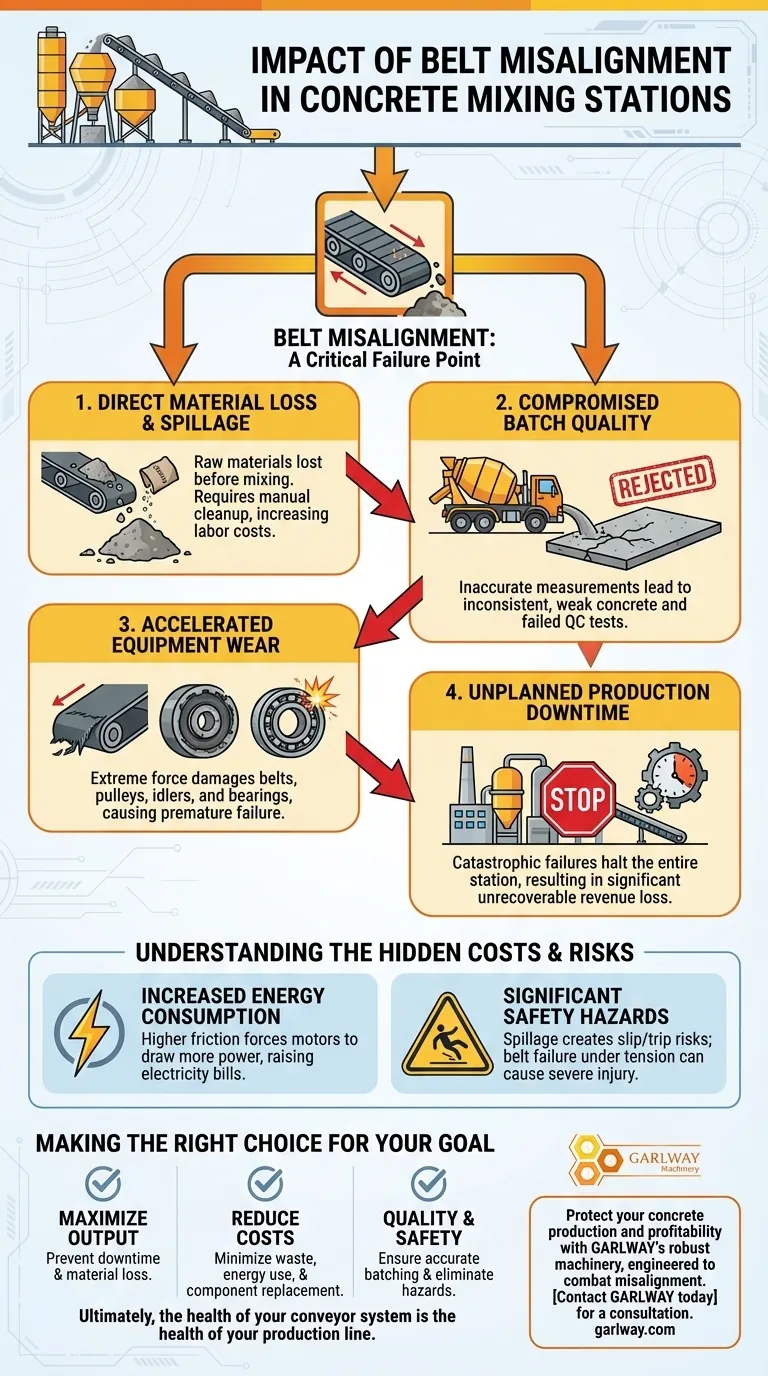

Nella sua essenza, il disallineamento delle cinghie in un impianto di betonaggio riduce direttamente la produzione e compromette l'integrità operativa dell'intero impianto. Ciò avviene attraverso una combinazione di fuoriuscita di materiale, usura accelerata delle attrezzature e conseguenti tempi di fermo non pianificati.

Il disallineamento delle cinghie non è un fastidio minore di manutenzione; è un punto critico di guasto che innesca una cascata di effetti negativi, influenzando tutto, dalla qualità del lotto ai costi operativi, alla sicurezza del sito.

La reazione a catena da un singolo disallineamento

Un nastro trasportatore che non scorre correttamente lavora attivamente contro se stesso e contro il sistema circostante. Questo crea una serie di problemi in crescendo che vanno ben oltre una semplice imperfezione visiva.

Perdita diretta di materiale e fuoriuscita

Quando una cinghia non scorre centrata, aggregati, sabbia o cemento fuoriescono dai bordi. Questa fuoriuscita rappresenta una perdita diretta di materie prime che sono state pesate e destinate a un lotto specifico.

Questo materiale perso si accumula attorno al trasportatore, richiedendo una pulizia manuale. Questo processo di pulizia introduce costi di manodopera improduttivi e spesso richiede lo spegnimento della linea, bloccando ulteriormente la produzione.

Compromissione dell'accuratezza del lotto

La qualità del calcestruzzo dipende dalla misurazione precisa dei suoi componenti. Il riferimento sottolinea correttamente la necessità di "controllare l'accuratezza della misurazione".

Se il materiale fuoriesce *dopo* essere stato pesato ma *prima* di raggiungere il miscelatore, il lotto finale non corrisponderà alle specifiche di progettazione. Ciò può portare a calcestruzzo debole o incoerente, test di controllo qualità falliti e lotti rifiutati, che rappresentano una perdita totale di produzione.

Usura accelerata delle attrezzature

Una cinghia disallineata esercita una forza estrema e non uniforme sui componenti del trasportatore. I bordi della cinghia stessa si sfilacciano e si consumano rapidamente contro la struttura del trasportatore.

Più criticamente, questa forza danneggia rulli, pulegge e cuscinetti, causandone un guasto prematuro. La sostituzione di questi componenti comporta costi di manutenzione significativi e, soprattutto, è una causa primaria di guasto del sistema.

Tempi di fermo di produzione non pianificati

L'impatto finale sulla produzione deriva dai tempi di fermo non pianificati. Una cinghia strappata o una puleggia bloccata possono arrestare l'intero impianto di betonaggio in modo immediato e completo.

Questi guasti catastrofici sono il risultato diretto dell'ignorare i segnali di avvertimento del disallineamento. Ogni minuto in cui l'impianto è fermo per riparazioni di emergenza è un minuto di produzione persa che non potrà mai essere recuperato.

Comprendere i costi nascosti

Oltre all'impatto ovvio su materiale e tempo, il disallineamento introduce costi e rischi secondari che influiscono sui profitti e sul registro di sicurezza dell'impianto.

Aumento del consumo energetico

Una cinghia che lotta contro il proprio allineamento crea un attrito significativo. Il motore di azionamento deve lavorare di più e assorbire più potenza per spostare la stessa quantità di materiale, portando a bollette elettriche più elevate nel tempo.

Significativi rischi per la sicurezza

La fuoriuscita di materiale crea seri pericoli di scivolamento, inciampo e caduta per il personale che lavora attorno al sistema di trasporto. Inoltre, una cinghia che cede sotto tensione può rompersi violentemente, presentando un grave rischio di infortunio.

Fare la scelta giusta per il tuo obiettivo

Affrontare il disallineamento delle cinghie non è un singolo compito, ma un processo continuo di osservazione e manutenzione. Le tue priorità operative determineranno il tuo focus.

- Se il tuo obiettivo principale è massimizzare la produzione: considera il tracciamento della cinghia come un punto di ispezione critico per prevenire la perdita di materiale e i tempi di fermo non pianificati che arrestano direttamente la produzione.

- Se il tuo obiettivo principale è la riduzione dei costi operativi: correggere il disallineamento è una strategia chiave per minimizzare lo spreco di materie prime, ridurre il consumo energetico e prolungare la vita dei costosi componenti.

- Se il tuo obiettivo principale è il controllo qualità e la sicurezza: una cinghia correttamente allineata è fondamentale per garantire un dosaggio accurato e per eliminare i pericoli associati alla fuoriuscita di materiale.

In definitiva, la salute del tuo sistema di trasporto è la salute della tua linea di produzione.

Tabella riassuntiva:

| Impatto del disallineamento delle cinghie | Conseguenza |

|---|---|

| Fuoriuscita di materiale | Perdita diretta di materie prime, aumento dei costi di pulizia |

| Compromissione della qualità del lotto | Dosaggio impreciso porta a calcestruzzo debole o rifiutato |

| Usura accelerata delle attrezzature | Guasto prematuro di cinghie, rulli, pulegge e cuscinetti |

| Tempi di fermo non pianificati | Guasti catastrofici arrestano la produzione, causando significative perdite di fatturato |

| Aumento dei costi energetici | Attrito maggiore costringe il motore a consumare più energia |

| Rischi per la sicurezza | Crea rischi di scivolamento/inciampo e potenziale di violento cedimento della cinghia |

Proteggi la tua produzione di calcestruzzo e la tua redditività. Il disallineamento delle cinghie è un problema critico che i macchinari edili robusti di GARLWAY sono progettati per combattere. I nostri impianti di betonaggio e miscelatori sono progettati per affidabilità e facilità di manutenzione, aiutando appaltatori e imprese di costruzione in tutto il mondo a ridurre al minimo i tempi di fermo e massimizzare la produzione. Lascia che i nostri esperti ti aiutino a costruire un'operazione più efficiente e sicura. Contatta GARLWAY oggi stesso per una consulenza.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- Quali sono i modelli comuni di stazioni di betonaggio di piccole e medie dimensioni? Spiegazione di HZS25-HZS75

- Qual è il vantaggio di apportare piccole modifiche al rapporto della miscela di calcestruzzo? Ottenere flessibilità ed efficienza in cantiere

- Qual è un metodo per ridurre l'impatto della radiazione termica sui serbatoi di cemento? Utilizzare vernice riflettente per un raffreddamento a lungo termine

- Quali sono le fasce di prezzo per i diversi modelli di impianti RMC? Una guida per investimenti intelligenti

- Quali sono i requisiti chiave per un impianto di betonaggio commerciale? Progettato per profitti elevati e continui

- Qual è la funzione del miscelatore a doppio albero in un impianto di betonaggio? | Il Motore per Calcestruzzo ad Alta Resistenza

- Come si confrontano gli impianti di betonaggio con la miscelazione manuale? Sblocca una produzione 3 volte più veloce e una qualità senza pari

- Qual è la funzione degli alimentatori di aggregati in un impianto di betonaggio? La chiave per una miscelazione precisa del calcestruzzo