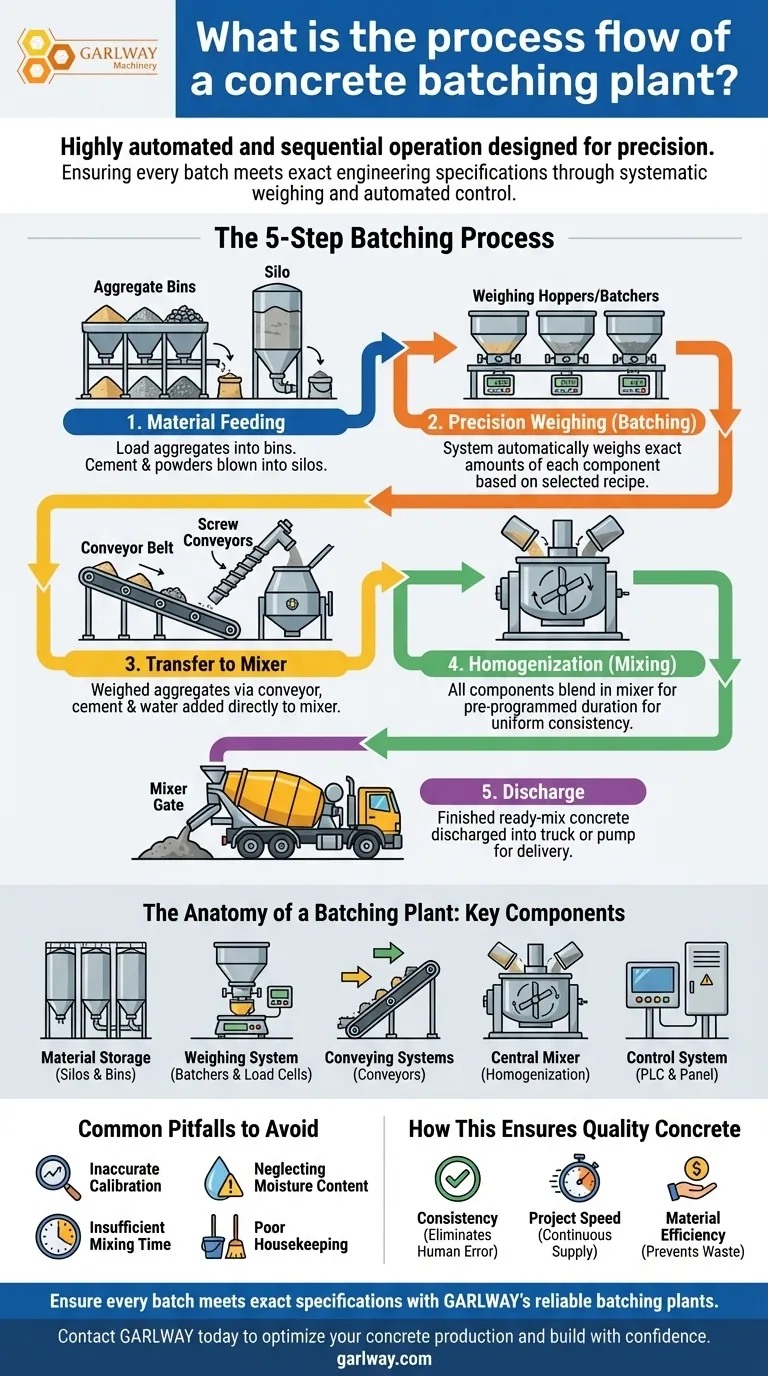

Nella sua essenza, il flusso di processo di un impianto di betonaggio è un'operazione altamente automatizzata e sequenziale progettata per la precisione. Inizia con l'alimentazione delle materie prime nel sistema, la pesatura accurata di ogni componente secondo una ricetta specifica, la loro miscelazione accurata e infine lo scarico del calcestruzzo finito per il trasporto.

L'obiettivo principale del processo di betonaggio non è semplicemente quello di miscelare i materiali, ma di garantire che ogni singolo lotto di calcestruzzo soddisfi le esatte specifiche ingegneristiche. Ciò si ottiene attraverso una pesatura sistematica e un controllo automatizzato, garantendo coerenza, resistenza e qualità nel prodotto finale.

L'Anatomia di un Impianto di Betonaggio: Componenti Chiave

Prima di dettagliare il processo, è importante comprendere i componenti principali che lo rendono possibile. Ogni parte ha una funzione specifica nella catena di produzione.

Stoccaggio Materiali e Sili

Le materie prime sono immagazzinate in contenitori dedicati. Gli aggregati come sabbia e pietra sono conservati in grandi vasche per aggregati, mentre i materiali leganti come cemento e ceneri volanti sono conservati in sili verticali per proteggerli dall'umidità.

Il Sistema di Pesatura (Il Dosatore)

Questo è il cuore dell'accuratezza dell'impianto. Vengono utilizzate tramogge di pesatura separate, o dosatori, per aggregati, cemento, acqua e additivi. Questi sistemi utilizzano precise celle di carico per misurare ogni ingrediente al chilogrammo esatto richiesto dal progetto di miscelazione.

Sistemi di Trasporto e Trasferimento

Una volta pesati, i materiali devono essere spostati nel miscelatore. Questo viene tipicamente fatto utilizzando nastri trasportatori per gli aggregati e coclee chiuse per il cemento per prevenire polvere e perdite di materiale.

Il Miscelatore Centrale

È qui che avviene l'omogeneizzazione. Gli aggregati pesati, il cemento, l'acqua e gli additivi vengono combinati e miscelati in un potente miscelatore per un tempo predeterminato fino a ottenere una consistenza uniforme.

Il Sistema di Controllo (Il Cervello)

L'intera operazione è orchestrata da un pannello di controllo centrale, spesso gestito da un Controllore Logico Programmabile (PLC). Questo sistema memorizza le ricette di miscelazione, controlla tutti i motori e le saracinesche, garantisce misurazioni accurate e registra i dati di produzione.

Il Processo di Betonaggio Passo Dopo Passo

L'intera sequenza, dalla pesatura dei materiali allo scarico della miscela finale, è nota come tempo di ciclo. Segue un flusso chiaro e ripetibile in cinque fasi.

Fase 1: Alimentazione dei Materiali

Il processo inizia caricando gli aggregati nelle rispettive vasche di stoccaggio. Cemento e altre polveri vengono immessi pneumaticamente nei sili di stoccaggio.

Fase 2: Pesatura di Precisione (Dosaggio)

L'operatore dell'impianto seleziona una specifica ricetta di miscelazione dal pannello di controllo. Il sistema pesa quindi automaticamente la quantità precisa di ogni aggregato, cemento, acqua e additivo chimico nei rispettivi dosatori.

Fase 3: Trasferimento al Miscelatore

Gli aggregati pesati vengono scaricati su un nastro trasportatore che li trasporta al miscelatore centrale. Contemporaneamente, il cemento pesato, l'acqua e gli additivi vengono aggiunti direttamente nel miscelatore.

Fase 4: Omogeneizzazione (Miscelazione)

Con tutti i componenti caricati, il miscelatore inizia il suo ciclo. Miscela i materiali per un periodo di tempo specifico e pre-programmato per garantire che ogni particella sia rivestita e che la miscela sia completamente uniforme.

Fase 5: Scarico

Una volta completato il ciclo di miscelazione, il calcestruzzo preconfezionato viene scaricato attraverso una saracinesca sul fondo del miscelatore. Scorre direttamente in un camion miscelatore in attesa o in una pompa per calcestruzzo, pronto per la consegna al cantiere.

Errori Comuni da Evitare

Anche con un sistema automatizzato, la supervisione operativa è fondamentale. L'integrità dell'intero processo dipende dal mantenimento dell'accuratezza e del controllo nei punti chiave.

Calibrazione Imprecisa dei Materiali

I sistemi di pesatura devono essere regolarmente calibrati. Un sistema non calibrato produrrà costantemente lotti errati, portando a calcestruzzo che non soddisfa le specifiche di resistenza richieste, anche se la ricetta del PLC è corretta.

Trascurare il Contenuto di Umidità

L'umidità presente negli aggregati (soprattutto sabbia) può alterare significativamente il rapporto acqua-cemento, che è il fattore più critico per la resistenza del calcestruzzo. I moderni sistemi di controllo possono compensare questo aspetto, ma richiede una corretta manutenzione e configurazione dei sensori.

Tempo di Miscelazione Insufficiente

Ridurre il tempo di miscelazione per aumentare la produzione è un errore comune. Ciò si traduce in calcestruzzo scarsamente omogeneizzato con proprietà incoerenti, compromettendo la qualità della struttura finale.

Scarsa Manutenzione

La presenza di polvere e accumuli di materiale può interferire con il funzionamento meccanico di saracinesche, trasportatori e sensori di pesatura. La pulizia e la manutenzione regolari, inclusi i sistemi di raccolta polveri, sono essenziali per un funzionamento affidabile.

Come Questo Processo Garantisce un Calcestruzzo di Qualità

Il flusso strutturato di un impianto di betonaggio è progettato per tradurre il progetto di un ingegnere in un prodotto fisico con variazioni minime.

- Se il tuo obiettivo principale è la coerenza: La pesatura automatizzata e il processo controllato dal PLC eliminano l'errore umano comune nella miscelazione manuale, garantendo che ogni lotto corrisponda al progetto specificato.

- Se il tuo obiettivo principale è la velocità del progetto: Un impianto ben gestito fornisce una fornitura continua e affidabile di calcestruzzo di alta qualità, prevenendo ritardi costosi e tempi di inattività nel cantiere.

- Se il tuo obiettivo principale è l'efficienza dei materiali: Il dosaggio preciso impedisce lo spreco di materiali costosi come cemento e additivi, riducendo direttamente i costi del progetto e l'impatto ambientale.

In definitiva, la comprensione di questo flusso controllato rivela che un impianto di betonaggio non è solo un miscelatore, ma un sofisticato sistema di produzione per la realizzazione di uno dei materiali da costruzione più critici al mondo.

Tabella Riassuntiva:

| Fase | Processo | Componente Chiave | Scopo |

|---|---|---|---|

| 1 | Alimentazione Materiali | Vasche Aggregati & Sili | Immagazzinare e caricare materie prime (sabbia, pietra, cemento) |

| 2 | Pesatura di Precisione | Tramogge di Pesatura (Dosatori) | Misurare ogni ingrediente secondo le specifiche esatte della ricetta |

| 3 | Trasferimento al Miscelatore | Nastri Trasportatori & Coclee | Spostare i materiali pesati al miscelatore centrale |

| 4 | Omogeneizzazione | Miscelatore Centrale | Miscelare uniformemente i materiali per una qualità costante |

| 5 | Scarico | Saracinesca di Scarico del Miscelatore | Rilasciare il calcestruzzo finito nei camion miscelatori |

Assicurati che ogni lotto del tuo calcestruzzo soddisfi le specifiche esatte con gli affidabili impianti di betonaggio GARLWAY. In qualità di specialista in macchinari edili, GARLWAY fornisce impianti di betonaggio, miscelatori e argani ad alte prestazioni progettati per imprese edili e appaltatori che richiedono efficienza, coerenza e convenienza. I nostri sistemi automatizzati eliminano l'errore umano, riducono lo spreco di materiali e mantengono i tuoi progetti nei tempi previsti. Contatta GARLWAY oggi stesso per discutere come le nostre soluzioni possono ottimizzare la tua produzione di calcestruzzo e costruire con fiducia.

Guida Visiva

Prodotti correlati

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Quali tipi di progetti di costruzione utilizzano comunemente il calcestruzzo prodotto dagli impianti di betonaggio? Essenziale per il successo su larga scala

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza