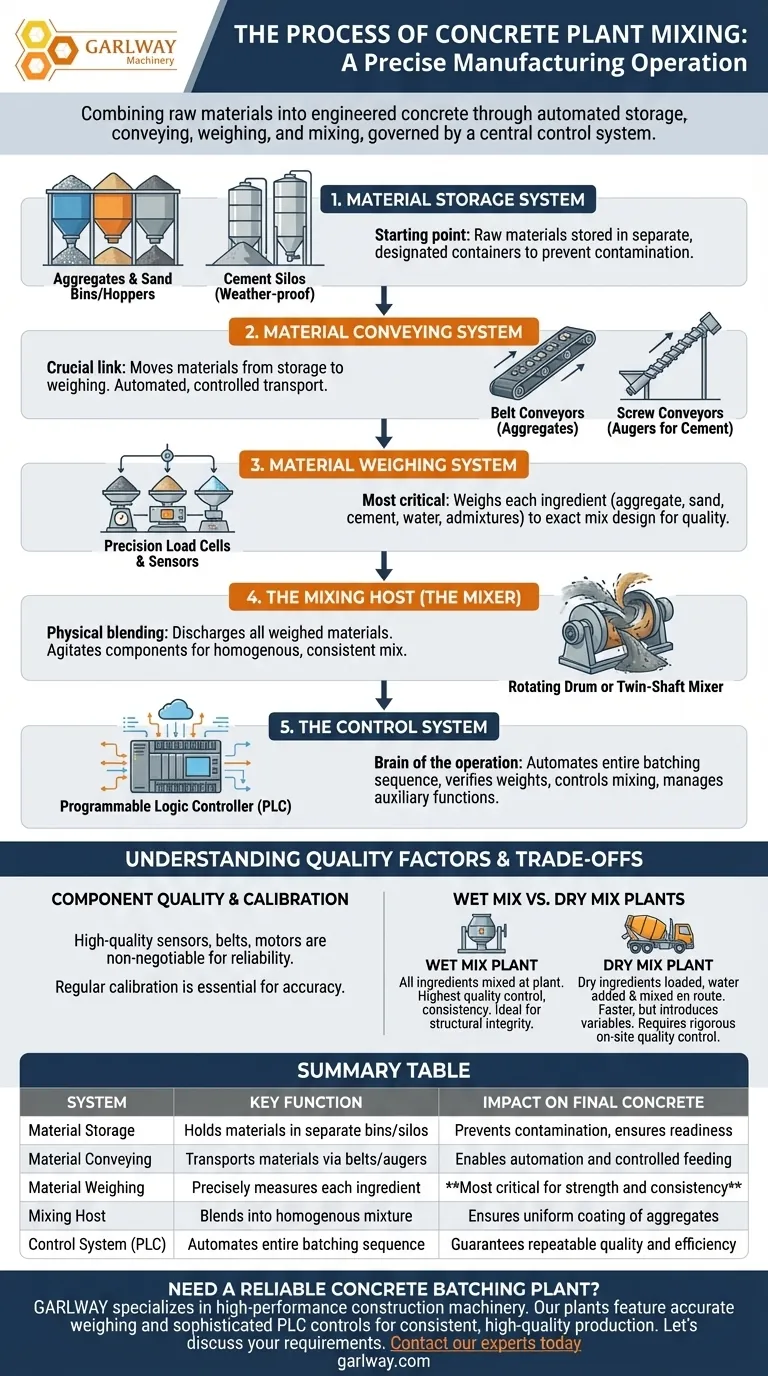

Nella sua essenza, il processo di miscelazione degli impianti di calcestruzzo è un'operazione industriale altamente automatizzata progettata per combinare materie prime in proporzioni esatte per produrre una miscela uniforme con proprietà specifiche e prevedibili. Trasforma componenti di base—aggregati, sabbia, cemento e acqua—in calcestruzzo ingegnerizzato attraverso una sequenza di stoccaggio, trasporto, pesatura e miscelazione, il tutto governato da un sistema di controllo centrale.

La chiave per comprendere la miscelazione degli impianti di calcestruzzo è vederla non come una semplice miscelazione, ma come un processo di produzione preciso. L'intera operazione è costruita attorno a cinque sistemi interconnessi che lavorano insieme per garantire che ogni lotto soddisfi specifiche ingegneristiche esatte per consistenza e resistenza.

I Sistemi Fondamentali di un Impianto di Miscelazione del Calcestruzzo

L'operazione di un grande impianto di miscelazione del calcestruzzo può essere suddivisa in cinque sistemi primari che lavorano in sequenza. Ogni sistema svolge un ruolo critico nella qualità finale del calcestruzzo.

Sistema di Stoccaggio dei Materiali

Questo è il punto di partenza dell'intero processo. Le materie prime vengono conservate in contenitori separati e designati per prevenire contaminazioni e garantire una fornitura pronta.

Gli aggregati (ghiaia, pietra frantumata) e la sabbia sono tipicamente conservati in grandi silos o tramogge. Il cemento e altre polveri supplementari sono conservati in alti silos resistenti alle intemperie per proteggerli dall'umidità.

Sistema di Trasporto dei Materiali

Una volta ordinato un lotto, il sistema di trasporto sposta le materie prime dallo stoccaggio al sistema di pesatura. Questo è un anello cruciale nella catena di automazione.

I nastri trasportatori sono comunemente utilizzati per trasportare aggregati e sabbia dai silos. I trasportatori a coclea (vermicelli) sono utilizzati per spostare cemento e polveri dai silos, consentendo un trasporto più controllato e chiuso.

Sistema di Pesatura dei Materiali

Questo è probabilmente il sistema più critico per garantire la qualità del calcestruzzo. La precisione qui è fondamentale, poiché le proprietà finali del calcestruzzo dipendono interamente dalle proporzioni corrette di ciascun ingrediente.

Utilizzando celle di carico e sensori altamente precisi, ogni materiale—aggregato, sabbia, cemento, acqua e qualsiasi additivo—viene pesato individualmente secondo il progetto di miscela specifico programmato nel sistema di controllo.

L'Unità di Miscelazione (Il Miscelatore)

Dopo essere stati pesati, tutti i materiali vengono scaricati nell'unità di miscelazione principale, spesso chiamata unità di miscelazione. È qui che avviene la miscelazione fisica per creare un prodotto omogeneo.

Il miscelatore, che può essere un tamburo rotante o un design più complesso a doppio albero, agita vigorosamente i componenti. L'obiettivo è garantire che ogni particella di sabbia e aggregato sia rivestita di pasta cementizia (cemento e acqua), risultando in una miscela consistente e lavorabile.

Il Sistema di Controllo

Il sistema di controllo è il cervello dell'intera operazione. È tipicamente gestito da un Controllore Logico Programmabile (PLC) che supervisiona ogni fase del processo.

Dall'avvio del trasporto dei materiali alla verifica dei pesi e al controllo del tempo di miscelazione, il sistema di controllo automatizza l'intera sequenza di dosaggio. Gestisce anche funzioni ausiliarie, come la lubrificazione automatica delle parti meccaniche, per garantire l'affidabilità dell'impianto.

Comprendere i Compromessi e i Fattori di Qualità

Sebbene il processo sia automatizzato, la qualità del prodotto finale non è garantita. Diversi fattori possono influire sulla consistenza e sulle prestazioni del calcestruzzo prodotto.

La Qualità dei Componenti è Non Negoziabile

L'affidabilità dell'impianto è direttamente legata alla qualità dei suoi componenti. Sensori imprecisi nel sistema di pesatura possono portare a proporzioni di miscela errate, compromettendo la resistenza del calcestruzzo.

Guasti a nastri, motori o guarnizioni possono causare costosi tempi di inattività. Ecco perché gli impianti di alta qualità utilizzano componenti di marchi affidabili, poiché ciò si traduce direttamente in un prodotto finale più affidabile e consistente.

Impianti a Miscelazione Umida vs. a Miscelazione Secca

Il processo descritto sopra è per un impianto a "miscelazione umida", dove tutti gli ingredienti, inclusa l'acqua, vengono miscelati nell'impianto prima di essere caricati in un camion betoniera. Questo garantisce il massimo livello di controllo qualità e consistenza.

Un'alternativa è un impianto a "miscelazione secca", dove gli ingredienti secchi vengono pesati e caricati nel camion, con l'acqua che viene aggiunta e miscelata lungo il tragitto verso il cantiere. Sebbene potenzialmente più veloce, questo metodo introduce variabili che possono compromettere la qualità finale se non gestite perfettamente.

Il Ruolo Critico della Calibrazione

Un sistema automatizzato è valido solo quanto la sua ultima calibrazione. I sistemi di pesatura devono essere regolarmente calibrati e mantenuti per garantirne l'accuratezza. Senza una calibrazione adeguata, anche il sistema di controllo più avanzato produrrà lotti difettosi basati su dati errati.

Abbinare il Processo alle Esigenze del Tuo Progetto

I requisiti del tuo progetto determineranno cosa cercare in una fornitura di calcestruzzo.

- Se la tua priorità principale è la massima qualità e integrità strutturale: Specifica calcestruzzo da un impianto certificato a "miscelazione umida" con un sistema di controllo PLC completamente automatizzato.

- Se la tua priorità principale è il volume elevato per applicazioni non strutturali: Un impianto a "miscelazione secca" può essere sufficiente, ma devi implementare un rigoroso controllo qualità in cantiere per l'aggiunta dell'acqua.

- Se stai selezionando un impianto da acquistare: Dai priorità all'accuratezza del sistema di pesatura e alla sofisticazione del sistema di controllo, poiché questi hanno il maggiore impatto sulla qualità del prodotto e sull'efficienza operativa.

Comprendere questo processo automatizzato è la chiave per specificare e ricevere calcestruzzo che soddisfi precisi standard ingegneristici.

Tabella Riassuntiva:

| Sistema | Funzione Chiave | Impatto sul Calcestruzzo Finale |

|---|---|---|

| Stoccaggio Materiali | Contiene aggregati, sabbia, cemento in silos/tramogge separati | Previene contaminazioni, garantisce la prontezza dei materiali |

| Trasporto Materiali | Trasporta materiali (nastri per aggregati, coclee per cemento) | Abilita l'automazione e l'alimentazione controllata |

| Pesatura Materiali | Misura con precisione ciascun ingrediente tramite celle di carico | Il più critico per resistenza e consistenza |

| Unità di Miscelazione | Miscela i materiali in una miscela omogenea (tamburo o doppio albero) | Garantisce un rivestimento uniforme degli aggregati con pasta cementizia |

| Sistema di Controllo (PLC) | Automatizza l'intera sequenza di dosaggio | Garantisce qualità ripetibile ed efficienza operativa |

Necessiti di un Impianto di Betonaggio Affidabile per il Tuo Progetto?

Comprendere il processo è il primo passo. Il passo successivo è assicurarsi di disporre di attrezzature che lo eseguano in modo impeccabile. GARLWAY è specializzata nella produzione di macchinari edili ad alte prestazioni, inclusi impianti di betonaggio durevoli e precisi, miscelatori per calcestruzzo e argani.

Aiutiamo aziende edili e appaltatori a livello globale a ottenere una produzione di calcestruzzo consistente e di alta qualità, lotto dopo lotto. I nostri impianti dispongono di sistemi di pesatura accurati e controlli PLC sofisticati per soddisfare le esigenze di qualità e volume del tuo progetto.

Discutiamo le tue esigenze specifiche e come possiamo supportare le tue operazioni. Contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina portatile elettrica per la miscelazione del calcestruzzo

- JZC400 Miscelatore di Calcestruzzo Mobile Piccolo Macchina Miscelatore di Cemento

Domande frequenti

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Quali pratiche di manutenzione prolungano la vita di una betoniera? Una guida proattiva per massimizzare la durata dell'attrezzatura

- Cosa considerare riguardo alla produzione di una betoniera? Abbina la capacità alla scala del tuo progetto

- Quale tipo di progetti richiede una betoniera? Guida essenziale per professionisti dell'edilizia

- Quando è stato sviluppato il primo miscelatore di calcestruzzo e da chi? Scopri la svolta del 1900