La produzione del calcestruzzo è un processo industriale meticolosamente controllato, incentrato in una struttura nota come impianto di betonaggio. Comprende quattro fasi principali: movimentazione e stoccaggio delle materie prime, pesatura e dosaggio precisi in un lotto, miscelazione accurata per ottenere un prodotto omogeneo e, infine, carico del calcestruzzo finito per il trasporto.

Il principio fondamentale di un impianto di betonaggio non è solo la miscelazione degli ingredienti; si tratta di ottenere una coerenza assoluta. Ogni fase è progettata per garantire che ogni lotto di calcestruzzo corrisponda esattamente alle specifiche di progettazione richieste per resistenza, lavorabilità e durabilità.

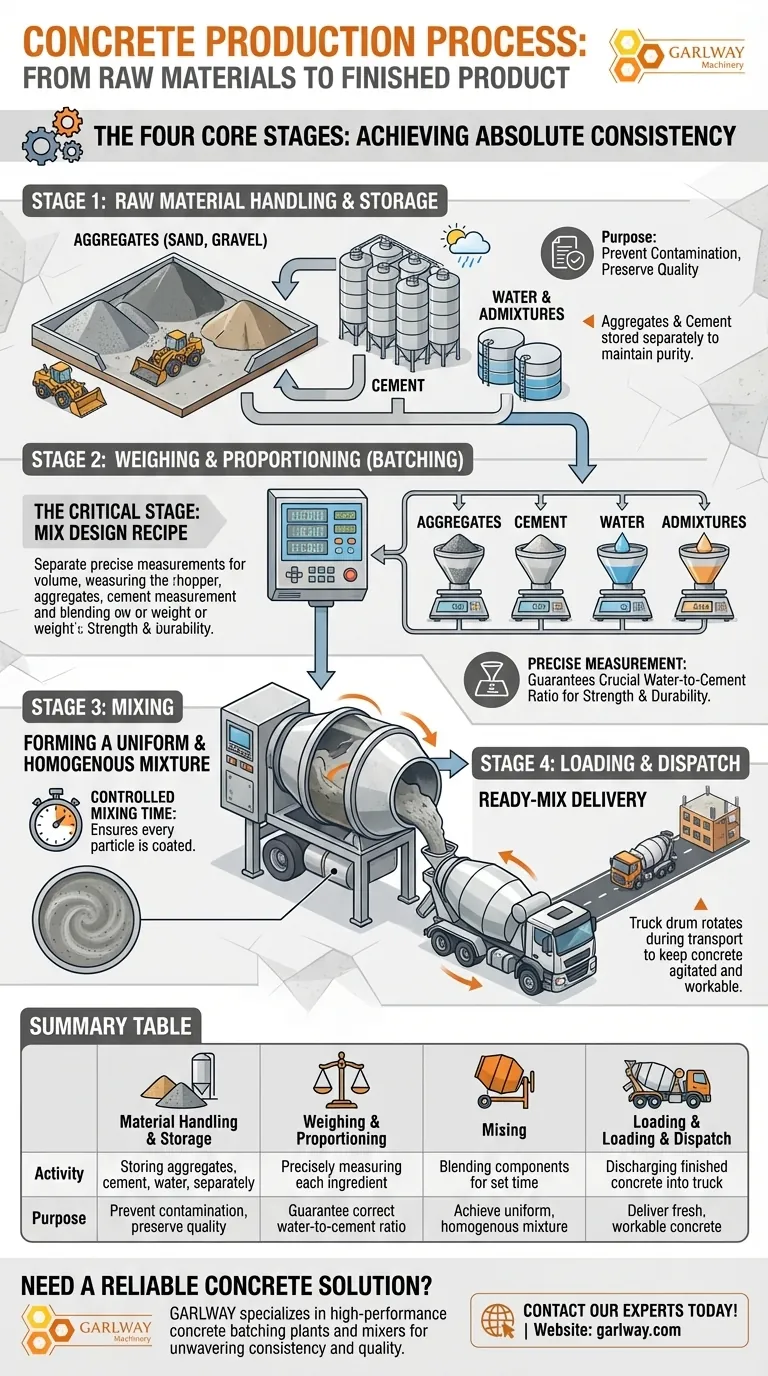

Le Quattro Fasi Fondamentali della Produzione del Calcestruzzo

L'intera operazione è un flusso lineare progettato per trasformare componenti grezzi in un materiale da costruzione altamente specifico. Ogni fase si basa sulla precedente, con la precisione come preoccupazione principale in tutto il processo.

Fase 1: Movimentazione e Stoccaggio delle Materie Prime

Prima che possa avvenire qualsiasi miscelazione, gli ingredienti principali devono essere conservati correttamente per mantenerne la qualità. Questi includono aggregati (sabbia, ghiaia), cemento, acqua e additivi chimici.

Gli aggregati sono tipicamente immagazzinati in grandi cumuli all'aperto o in sili suddivisi. Il cemento viene immagazzinato in silos alti e resistenti alle intemperie per proteggerlo dall'umidità, che lo farebbe indurire prematuramente.

Questa separazione è fondamentale. Impedisce la contaminazione incrociata e garantisce che ogni ingrediente possa essere prelevato per la misurazione nel suo stato puro e previsto.

Fase 2: Pesatura e Dosaggio (Batching)

Questa è la fase più critica per determinare la qualità finale del calcestruzzo. La ricetta specifica, o "progettazione del mix", detta il peso esatto di ogni componente necessario per un singolo lotto.

Utilizzando un sistema di controllo computerizzato, gli aggregati vengono immessi in una tramoggia di pesatura. Separato, il cemento viene pesato dal silo e l'acqua e gli eventuali additivi liquidi vengono misurati per volume o peso.

Questa misurazione individuale e precisa è non negoziabile. Garantisce che vengano rispettati il cruciale rapporto acqua-cemento e le altre proporzioni, che controllano direttamente la resistenza e le prestazioni finali del calcestruzzo.

Fase 3: Miscelazione

Una volta pesati, tutti i singoli componenti del lotto vengono trasportati e scaricati in un grande e potente miscelatore centrale.

Il compito del miscelatore è quello di amalgamare i materiali fino a formare una miscela completamente uniforme e omogenea. Il tempo di miscelazione stesso è un parametro controllato per garantire che ogni particella di aggregato sia rivestita di pasta cementizia.

Fase 4: Carico e Spedizione

Dopo che è trascorso il tempo di miscelazione specificato, il calcestruzzo fresco pronto all'uso viene scaricato dal miscelatore.

Viene tipicamente convogliato direttamente in un camion betoniera. Il tamburo del camion ruota durante il trasporto al cantiere, mantenendo il calcestruzzo agitato e impedendogli di indurire. Questo completa il processo di produzione presso l'impianto.

Errori Comuni e Perché la Precisione Conta

Sebbene il processo sembri semplice, l'intero sistema è progettato per mitigare i rischi che potrebbero compromettere l'integrità del calcestruzzo. Deviazioni in qualsiasi fase hanno conseguenze significative.

Il Rischio di Dosaggio Improprio

Anche piccoli errori nel peso del cemento o dell'acqua possono alterare drasticamente la resistenza del calcestruzzo. Troppa acqua crea un calcestruzzo più debole e poroso, mentre troppo poca lo rende non lavorabile. I sistemi di pesatura automatizzati sono lì per eliminare questo errore umano o meccanico.

L'Impatto della Contaminazione

Pratiche di stoccaggio inadeguate che consentono al fango di mescolarsi con gli aggregati o all'umidità di entrare in un silo di cemento possono rovinare un lotto prima ancora che venga prodotto. L'integrità delle materie prime è il fondamento della qualità del prodotto finale.

Miscelazione Inconsistente

Una miscelazione insufficiente produce un prodotto non uniforme con sacche di aggregati e pasta cementizia, che portano a punti deboli. Una miscelazione eccessiva può iniziare a disgregare gli aggregati. Il ciclo di miscelazione automatizzato e temporizzato è progettato per ottenere ogni volta la miscela ideale e costante.

Come Applicare Questo al Tuo Progetto

Comprendere questo processo ti consente di specificare e verificare meglio i materiali per le tue esigenze di costruzione.

- Se il tuo focus principale è la fornitura continua su larga scala (ad es. infrastrutture importanti): Hai bisogno di un impianto di betonaggio stazionario ad alta capacità, noto per il suo rigoroso controllo di qualità automatizzato per garantire la coerenza su migliaia di metri cubi.

- Se il tuo focus principale è un'esigenza specifica in cantiere (ad es. elementi prefabbricati o costruzioni remote): Un impianto di betonaggio dedicato o persino mobile offre un maggiore controllo ed elimina i rischi e i ritardi associati al trasporto di calcestruzzo fresco su lunghe distanze.

In definitiva, un impianto di betonaggio trasforma materie prime di base in un prodotto ingegneristico ad alte prestazioni attraverso un sistema di precisione e controllo incrollabili.

Tabella Riassuntiva:

| Fase | Attività Chiave | Scopo |

|---|---|---|

| 1. Movimentazione e Stoccaggio dei Materiali | Stoccaggio separato di aggregati, cemento, acqua e additivi. | Prevenire la contaminazione e preservare la qualità dei materiali. |

| 2. Pesatura e Dosaggio (Batching) | Misurazione precisa di ogni ingrediente secondo la progettazione del mix. | Garantire il corretto rapporto acqua-cemento per resistenza e durabilità. |

| 3. Miscelazione | Amalgamazione di tutti i componenti in un miscelatore centrale per un tempo prestabilito. | Ottenere una miscela di calcestruzzo uniforme e omogenea. |

| 4. Carico e Spedizione | Scarico del calcestruzzo finito nei camion betoniere. | Consegnare calcestruzzo fresco e lavorabile al cantiere. |

Hai Bisogno di una Soluzione di Calcestruzzo Affidabile per il Tuo Progetto?

GARLWAY è specializzata nella fornitura di macchinari edili ad alte prestazioni, tra cui robusti impianti di betonaggio, miscelatori per calcestruzzo e argani, progettati per imprese edili e appaltatori in tutto il mondo.

Sia che tu stia gestendo un progetto infrastrutturale su larga scala che richiede una fornitura continua, sia che tu abbia un'applicazione specifica in cantiere che necessita di un controllo preciso, le nostre attrezzature garantiscono la coerenza e la qualità incrollabili descritte in questo processo.

Lasciaci aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e trovare la soluzione perfetta per la produzione di calcestruzzo!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- JZC400 Miscelatore di Calcestruzzo Mobile Piccolo Macchina Miscelatore di Cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

Domande frequenti

- Quanto costa un impianto di betonaggio? Scopri il vero investimento per il tuo progetto

- Come vengono tipicamente progettate le strade all'interno di un impianto di betonaggio? Ottimizzare per sicurezza ed efficienza

- Cosa succede in un impianto di betonaggio? Scopri il processo automatizzato per un calcestruzzo perfetto

- Quali sono i fattori da considerare nella progettazione di una miscela di calcestruzzo? Padroneggia l'equilibrio tra resistenza e lavorabilità

- Quali sono i fattori che influenzano la scelta di un impianto di betonaggio? Considerazioni chiave per l'efficienza