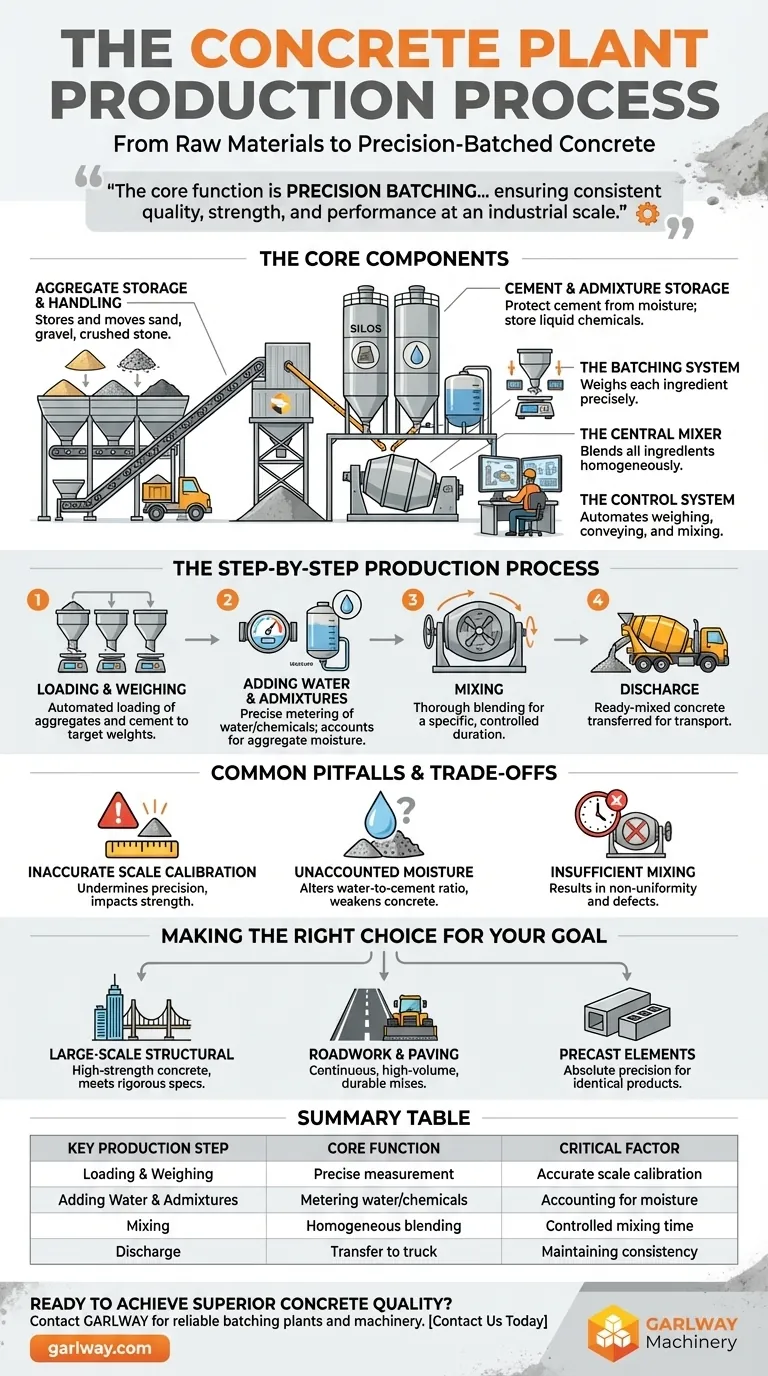

In un impianto di betonaggio, il processo di produzione è incentrato sulla misurazione e combinazione precisa di acqua, aggregati (sabbia e ghiaia) e cemento. Le materie prime vengono caricate in tramogge e silos, quindi trasportate a un miscelatore centrale dove vengono mescolate fino a ottenere una miscela omogenea prima di essere scaricate per il trasporto e l'uso nell'edilizia.

La funzione principale di un impianto di betonaggio non è semplicemente la miscelazione; è il dosaggio di precisione. L'intero sistema è progettato per garantire che ogni singolo lotto abbia le stesse proporzioni esatte di ingredienti, assicurando qualità, resistenza e prestazioni costanti su scala industriale.

I Componenti Chiave di un Impianto di Betonaggio

Un impianto di betonaggio è un sofisticato assemblaggio di sistemi che lavorano in concerto. La comprensione di ogni componente rivela come la qualità sia integrata nel processo fin dall'inizio.

Stoccaggio e Movimentazione degli Aggregati

Gli aggregati, come sabbia, ghiaia e pietra frantumata, costituiscono la maggior parte della miscela di calcestruzzo. Vengono stoccati in grandi cumuli o cumuli e spostati tramite nastri trasportatori o pale gommate in tramogge di carico.

Stoccaggio di Cemento e Additivi

Il cemento, l'agente legante, è una polvere fine che deve essere protetta dall'umidità. Viene stoccato in grandi contenitori verticali sigillati chiamati silos. Gli additivi chimici, utilizzati per modificare le proprietà del calcestruzzo, vengono stoccati in serbatoi liquidi.

Il Sistema di Dosaggio

Questo è il cuore della precisione dell'impianto. Consiste in una serie di tramogge di pesatura (dosatori) collegate a bilance digitali o celle di carico altamente accurate. Ogni ingrediente - aggregati, cemento e acqua - viene pesato separatamente per soddisfare i requisiti specifici del progetto di miscelazione.

Il Miscelatore Centrale

Una volta pesati, tutti gli ingredienti solidi vengono scaricati in un grande e potente miscelatore. Successivamente vengono introdotti acqua e additivi, e i componenti vengono mescolati per una durata specifica, controllata dal computer, per garantire un lotto completamente uniforme e costante.

Il Sistema di Controllo

L'intera operazione è gestita da un sistema di controllo centralizzato e computerizzato. Un operatore inserisce il progetto di miscelazione desiderato e il sistema automatizza il processo di pesatura, trasporto e miscelazione, garantendo accuratezza e ripetibilità con un errore umano minimo.

Il Processo di Produzione Passo-Passo

Dalla materia prima al prodotto finito, il processo segue una sequenza precisa e automatizzata progettata per efficienza e controllo qualità.

Passo 1: Carico e Pesatura

Il processo inizia quando il sistema di controllo invia comandi per caricare gli aggregati e il cemento dai rispettivi cumuli di stoccaggio e silos nelle tramogge di pesatura dedicate fino a raggiungere il peso target esatto per la ricetta.

Passo 2: Aggiunta di Acqua e Additivi

Contemporaneamente, l'acqua viene dosata per volume o peso, e gli eventuali additivi chimici richiesti vengono misurati con precisione. Il sistema tiene conto automaticamente del contenuto di umidità già presente negli aggregati per mantenere un rapporto acqua-cemento perfetto.

Passo 3: Miscelazione

Tutti gli ingredienti dosati vengono scaricati nel miscelatore centrale. Le potenti lame o pale del miscelatore ruotano, combinando accuratamente i materiali per creare una miscela di calcestruzzo omogenea. Il tempo di miscelazione è critico ed è predeterminato dal progetto di miscelazione.

Passo 4: Scarico

Dopo che il ciclo di miscelazione è completo, il calcestruzzo preconfezionato viene scaricato dal miscelatore. Tipicamente scorre attraverso una canaletta direttamente in un camion betoniera, che continua ad agitare delicatamente il calcestruzzo durante il trasporto al cantiere.

Comprensione dei Compromessi e degli Errori Comuni

Sebbene il processo sia altamente automatizzato, il suo successo dipende dalla corretta manutenzione e supervisione. Il mancato controllo delle variabili chiave può compromettere la qualità del prodotto finale.

Calibrazione Imprecisa delle Bilance

Se i sistemi di pesatura non vengono calibrati regolarmente, l'intera premessa del dosaggio di precisione viene minata. Anche piccoli errori nelle proporzioni degli ingredienti possono influire significativamente sulla resistenza e sulla durabilità del calcestruzzo.

Mancata Considerazione dell'Umidità degli Aggregati

Uno degli errori più comuni è non misurare e compensare il contenuto di umidità nella sabbia e nella ghiaia. L'acqua non contabilizzata altererà il rapporto acqua-cemento, indebolendo direttamente il calcestruzzo finale.

Miscelazione Insufficiente

Affrettare il ciclo di miscelazione per aumentare la produzione è un errore critico. Una miscelazione incompleta si traduce in calcestruzzo non uniforme con resistenza incoerente, scarsa lavorabilità e un rischio maggiore di difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo controllato di un impianto di betonaggio consente di produrre un'ampia gamma di tipi di calcestruzzo adatti a diverse applicazioni.

- Se il tuo obiettivo principale sono lavori strutturali su larga scala (edifici, ponti): La capacità dell'impianto di produrre costantemente calcestruzzo ad alta resistenza che soddisfa rigorose specifiche ingegneristiche è il vantaggio chiave.

- Se il tuo obiettivo principale sono lavori stradali o pavimentazioni: La capacità dell'impianto di produzione continua e ad alto volume di miscele durevoli e resistenti agli agenti atmosferici è essenziale.

- Se il tuo obiettivo principale sono elementi prefabbricati: L'assoluta precisione del processo di dosaggio garantisce che ogni singolo prodotto prefabbricato abbia proprietà e qualità identiche.

Un impianto di betonaggio trasforma semplici materie prime in un materiale da costruzione altamente affidabile e ingegnerizzato per le prestazioni attraverso un controllo di precisione.

Tabella Riassuntiva:

| Fase Chiave di Produzione | Funzione Principale | Fattore Critico |

|---|---|---|

| Carico e Pesatura | Misurazione precisa di aggregati, cemento | Calibrazione accurata delle bilance |

| Aggiunta di Acqua e Additivi | Dosaggio di acqua e sostanze chimiche | Considerazione dell'umidità degli aggregati |

| Miscelazione | Miscelazione omogenea di tutti gli ingredienti | Tempo di miscelazione controllato |

| Scarico | Trasferimento al camion betoniera | Mantenimento della consistenza durante il trasporto |

Pronto a ottenere una qualità del calcestruzzo superiore per i tuoi progetti? GARLWAY è specializzata in macchinari edili, offrendo affidabili impianti di betonaggio, miscelatori e argani progettati per precisione ed efficienza. Che tu sia un'impresa di costruzioni o un appaltatore, le nostre soluzioni garantiscono un calcestruzzo costante e ad alta resistenza per lavori strutturali su larga scala, pavimentazione stradale o elementi prefabbricati. Contattaci oggi stesso per discutere come le nostre attrezzature possono migliorare il tuo processo produttivo e fornire prestazioni impareggiabili nei tuoi cantieri in tutto il mondo!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio compatto HZS35

Domande frequenti

- Cosa deve essere garantito per la tramoggia di pesatura in un impianto di betonaggio? Garantire precisione ed efficienza

- Quali sono le principali considerazioni sulla sicurezza per gli impianti di betonaggio su larga scala? Garantire la protezione dell'operatore e delle attrezzature

- Cosa causa una lubrificazione insufficiente nelle nuove centrali di miscelazione? Prevenire l'usura prematura e i tempi di inattività

- Cosa determina la capacità produttiva di un impianto di betonaggio combinato? Sblocca il tuo vero potenziale di produzione

- Quali sono i requisiti fondamentali per i sistemi di pesatura negli impianti di betonaggio di piccole dimensioni? Garantire qualità ed efficienza

- Come dovrebbe essere gestita scientificamente la manutenzione delle attrezzature degli impianti di miscelazione? Un quadro proattivo per l'affidabilità

- Come vengono stoccati e trasportati i materiali negli impianti di calcestruzzo? Una guida al flusso efficiente dei materiali

- Quali sono i metodi di cortocircuito e circuito aperto utilizzati per il rilevamento dei guasti dei sensori? Una guida all'isolamento dei guasti del cablaggio