Nella sua essenza, un impianto di betonaggio funziona pesando sistematicamente e con precisione le materie prime, trasferendole in un miscelatore centrale per essere accuratamente combinate, e quindi scaricando il calcestruzzo uniforme risultante. L'intera operazione è orchestrata da un sistema di controllo automatizzato per garantire che ogni lotto soddisfi le specifiche esatte.

Il principio di funzionamento fondamentale non è semplicemente la miscelazione, ma il dosaggio di precisione. La funzione principale dell'impianto è garantire che ogni singolo lotto di calcestruzzo abbia la stessa composizione esatta, assicurando qualità, resistenza e prestazioni costanti su larga scala.

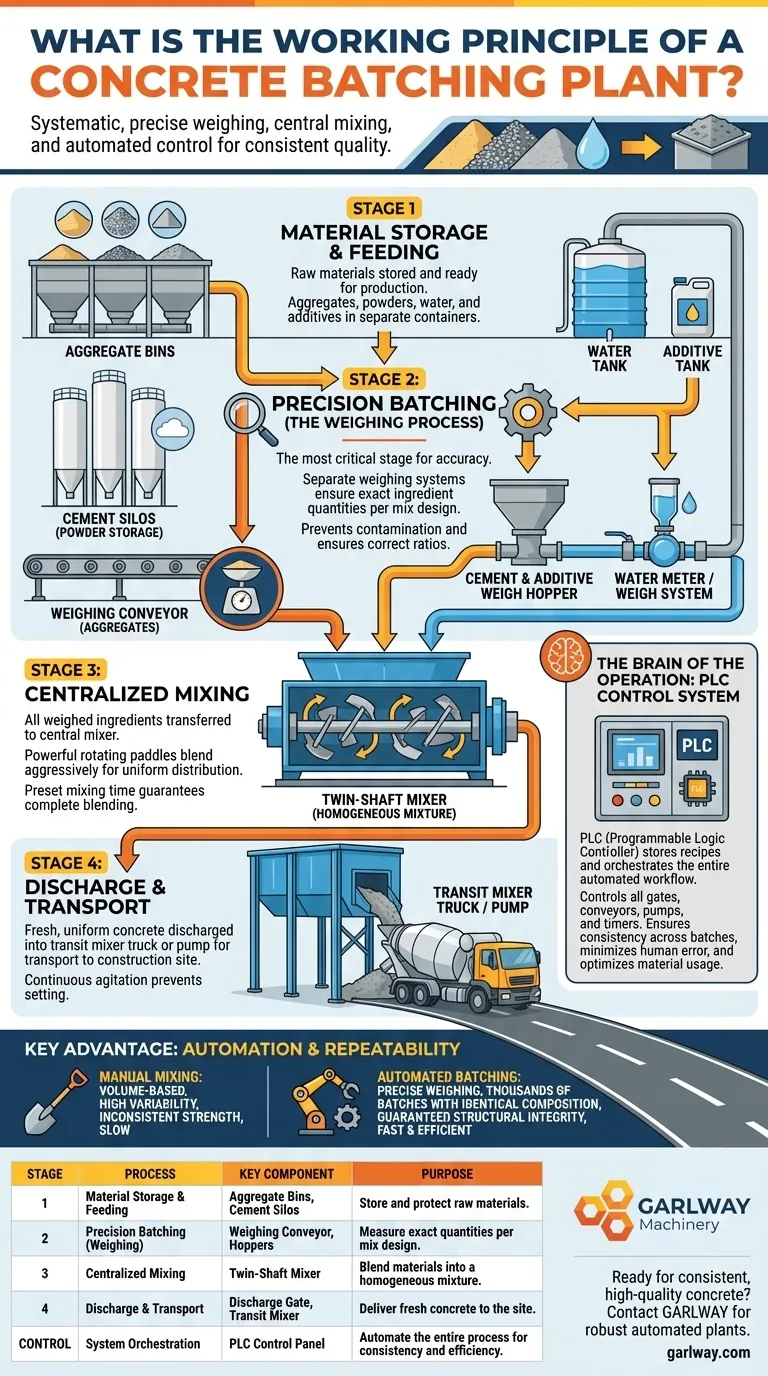

Il Flusso di Lavoro a Quattro Fasi di un Impianto di Calcestruzzo

L'intero processo può essere suddiviso in quattro fasi distinte e sequenziali. Ogni fase è automatizzata e controllata per garantire precisione ed efficienza dall'inizio alla fine.

Fase 1: Stoccaggio e Alimentazione dei Materiali

Prima che inizi qualsiasi miscelazione, tutte le materie prime devono essere immagazzinate e pronte. Gli aggregati come sabbia, ghiaia e pietrisco vengono caricati in grandi tramogge separate.

Cemento e altre polveri come la cenere volante vengono immagazzinate in silos verticali per proteggerli dall'umidità. L'acqua viene conservata in serbatoi e gli additivi chimici vengono immagazzinati nei propri contenitori.

Fase 2: Dosaggio di Precisione (Processo di Pesatura)

Questa è la fase più critica ed è ciò che dà il nome all'impianto di "dosaggio" (batching). Il "dosaggio" è il processo di pesatura di ciascun ingrediente secondo uno specifico progetto di miscelazione o ricetta.

Vengono utilizzati sistemi di pesatura separati per ogni componente per garantire la precisione. Gli aggregati vengono rilasciati dalle loro tramogge su un nastro trasportatore di pesatura fino a raggiungere il peso target. Il cemento viene pesato in una tramoggia separata e l'acqua viene misurata con precisione da un misuratore o da un sistema di pesatura. Questa separazione previene la contaminazione e garantisce i rapporti corretti.

Fase 3: Miscelazione Centralizzata

Una volta che tutti gli ingredienti per un singolo lotto sono stati pesati accuratamente, vengono tutti trasferiti nel miscelatore centrale.

Il tipo più comune è un miscelatore a doppio albero, che utilizza potenti palette rotanti per mescolare aggressivamente tutti i materiali. Ciò garantisce una miscela omogenea, il che significa che il cemento, l'acqua e gli aggregati sono distribuiti uniformemente in tutto il lotto. Il tempo di miscelazione è preimpostato nel sistema di controllo per garantire una miscelazione completa.

Fase 4: Scarico e Trasporto

Al termine del tempo di miscelazione prestabilito, si apre il portello di scarico del miscelatore. Il calcestruzzo fresco e uniforme viene scaricato direttamente in un camion betoniera o in una pompa per calcestruzzo.

Il camion trasporta quindi il calcestruzzo al cantiere continuando ad agitarlo per impedirne l'indurimento. L'impianto è ora pronto per iniziare immediatamente il dosaggio del carico successivo.

Il Cervello dell'Operazione: Il Sistema di Controllo

L'intera sequenza di operazioni è gestita da un sofisticato sistema di controllo, che è il cuore della precisione e dell'efficienza dell'impianto.

Il Ruolo del Pannello di Controllo PLC

Gli impianti moderni utilizzano un Controllore Logico Programmabile (PLC). Questo sistema informatico memorizza decine di diverse ricette di miscelazione e orchestra l'intero flusso di lavoro.

L'operatore seleziona una ricetta e il PLC controlla tutti i portelli, i nastri trasportatori, le pompe e i timer per eseguire automaticamente il processo di dosaggio e miscelazione. Ciò elimina il potenziale di errore umano.

Garantire la Coerenza tra i Lotti

Il sistema di controllo è ciò che garantisce che il primo lotto di calcestruzzo sia identico al centesimo. Controllando con precisione il peso di ogni ingrediente per ogni lotto, l'impianto produce calcestruzzo di qualità prevedibile e affidabile, essenziale per l'ingegneria strutturale. Minimizza inoltre gli sprechi di materiale utilizzando la quantità esatta richiesta.

Comprendere il Vantaggio Chiave: L'Automazione

Sebbene sia possibile miscelare il calcestruzzo manualmente, il processo è fondamentalmente diverso e meno affidabile di quanto realizzi un impianto di betonaggio.

Limitazioni della Miscelazione Manuale

La miscelazione manuale si basa su stime basate sul volume (ad es. pale di sabbia) piuttosto che sul peso preciso. Ciò porta a un'elevata variabilità nel rapporto acqua-cemento e nelle proporzioni degli aggregati, con conseguente resistenza incoerente e scarso controllo di qualità. È anche lento e impraticabile per qualsiasi progetto su larga scala.

La Potenza del Dosaggio Automatizzato

Il vantaggio principale di un impianto di betonaggio è la sua ripetibilità e precisione. La capacità del sistema di produrre migliaia di metri cubi di calcestruzzo che rispettano tutti le stesse specifiche ingegneristiche è il suo più grande valore. Ciò garantisce integrità strutturale, velocità ed efficienza impossibili da ottenere manualmente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio di funzionamento dell'impianto ti aiuta a concentrarti sui componenti che contano di più per il successo del tuo progetto.

- Se il tuo obiettivo principale è l'integrità strutturale: La precisione dei sistemi di pesatura automatizzati è l'elemento più critico, poiché garantisce il corretto rapporto acqua-cemento e le proporzioni degli aggregati.

- Se il tuo obiettivo principale è la velocità di produzione su larga scala: L'efficienza dei sistemi di trasferimento dei materiali (nastri trasportatori e pompe) e il tempo di ciclo del miscelatore determinano la produzione complessiva dell'impianto.

- Se il tuo obiettivo principale è un controllo di qualità costante: Il pannello di controllo PLC è il tuo più grande alleato, poiché elimina l'errore umano e garantisce che ogni lotto aderisca rigorosamente al progetto di miscelazione predefinito.

In definitiva, un impianto di betonaggio trasforma materie prime in un materiale ingegneristico ad alte prestazioni attraverso un processo disciplinato e automatizzato di misurazione, omogeneizzazione e controllo.

Tabella Riassuntiva:

| Fase | Processo | Componente Chiave | Scopo |

|---|---|---|---|

| 1 | Stoccaggio e Alimentazione Materiali | Tramogge Aggregati, Silos Cemento | Immagazzinare e proteggere le materie prime. |

| 2 | Dosaggio di Precisione (Pesatura) | Nastro Trasportatore di Pesatura, Tramogge | Misurare le quantità esatte per progetto di miscelazione. |

| 3 | Miscelazione Centralizzata | Miscelatore a Doppio Albero | Mescolare i materiali in una miscela omogenea. |

| 4 | Scarico e Trasporto | Portello di Scarico, Betoniera | Consegnare calcestruzzo fresco al sito. |

| Controllo | Orchestrazione del Sistema | Pannello di Controllo PLC | Automatizzare l'intero processo per coerenza ed efficienza. |

Pronto a ottenere calcestruzzo di alta qualità e costante per i tuoi progetti su larga scala?

GARLWAY è specializzata nella fornitura di impianti di betonaggio robusti e automatizzati, miscelatori per calcestruzzo e argani per società di costruzioni e appaltatori a livello globale. Le nostre soluzioni sono ingegnerizzate per precisione, durata e massima produttività.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di progetto e scoprire come GARLWAY può costruire un'operazione più efficiente e redditizia per te.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Perché una miscela di calcestruzzo uniforme è importante nell'edilizia? Garantire integrità strutturale e durabilità

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità