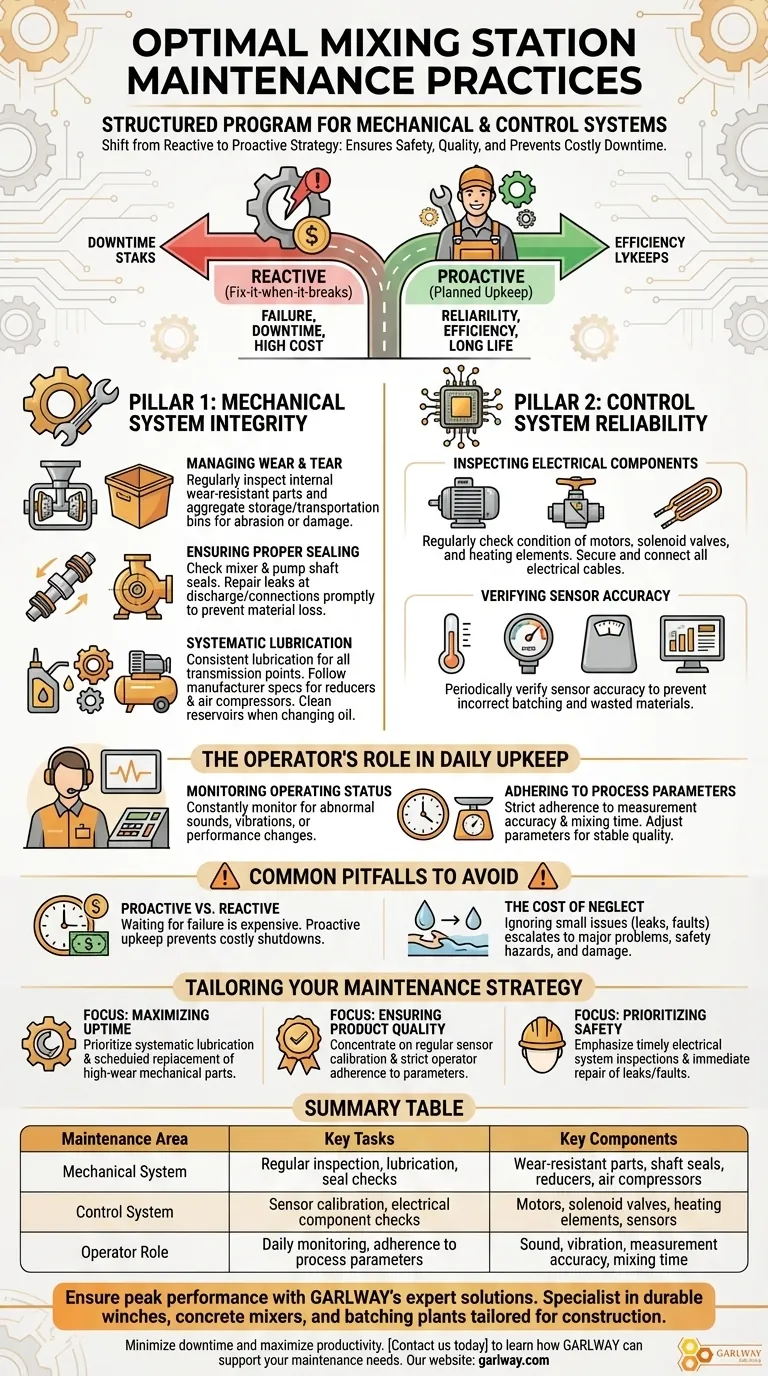

Per mantenere una centrale di miscelazione in condizioni operative ottimali, è necessario implementare un programma di manutenzione strutturato incentrato su due aree principali: i sistemi meccanici e i sistemi di controllo elettrico. Ciò comporta l'ispezione regolare delle parti soggette a usura, la lubrificazione sistematica e un'attenta supervisione di tutti i componenti elettrici, dai sensori ai motori.

Il principio fondamentale di una manutenzione efficace consiste nel passare da una mentalità reattiva del tipo "ripara quando si rompe" a una strategia proattiva. Questo approccio garantisce la sicurezza, mantiene una qualità costante del prodotto e previene i costosi tempi di inattività associati a guasti catastrofici delle attrezzature.

I Due Pilastri della Manutenzione della Centrale di Miscelazione

Un piano di manutenzione completo affronta ogni parte della stazione. Il modo più efficace per strutturarlo è dividere i compiti tra l'hardware fisico della macchina e il suo cervello di controllo elettronico.

Pilastro 1: Integrità del Sistema Meccanico

Le parti meccaniche della tua centrale di miscelazione subiscono lo stress fisico più diretto. La loro manutenzione è fondamentale per l'affidabilità dell'intera operazione.

Gestione dell'Usura

I componenti chiave sono progettati per usurarsi nel tempo. Ispezionare regolarmente le parti interne resistenti all'usura del miscelatore stesso.

Controllare inoltre i tramogge di stoccaggio e trasporto aggregati per segni di abrasione o danni che potrebbero ostacolare il flusso del materiale o l'integrità strutturale.

Garanzia di Tenuta Adeguata

Le guarnizioni efficaci prevengono perdite di materiale e contaminazione. Prestare particolare attenzione alle tenute degli alberi del miscelatore e a qualsiasi tenuta dell'albero della pompa.

Le perdite dalle bocche di scarico o da altri punti di connessione sono un chiaro segno di un problema. Queste devono essere ispezionate e riparate tempestivamente per prevenire perdite di materiale e pericoli per la sicurezza.

Lubrificazione Sistematica

Una corretta lubrificazione è fondamentale per ridurre l'attrito e prolungare la vita delle parti in movimento. Tutti i punti di trasmissione richiedono un'attenzione costante.

Seguire le specifiche del produttore per la sostituzione dei lubrificanti in componenti come riduttori e compressori d'aria. Quando si cambia l'olio nei serbatoi o nelle vasche, pulirli accuratamente con cherosene per rimuovere i vecchi depositi.

Pilastro 2: Affidabilità del Sistema di Controllo

Il sistema di controllo è il centro nevralgico della tua stazione. La sua precisione e affidabilità influiscono direttamente sulla qualità del prodotto e sull'efficienza operativa.

Ispezione dei Componenti Elettrici

Il sistema di controllo gestisce tutte le funzioni automatizzate attraverso i suoi componenti. Controllare regolarmente lo stato di motori, valvole a solenoide e resistenze riscaldanti.

Assicurarsi che tutti i cavi elettrici associati siano fissati, privi di danni e correttamente collegati per evitare guasti intermittenti o completi.

Verifica della Precisione dei Sensori

I sensori forniscono i dati critici per la misurazione e la miscelazione. È essenziale verificarne periodicamente la precisione.

Letture errate dei sensori portano a dosaggi scorretti, spreco di materiali e un prodotto finale che non soddisfa le specifiche di qualità.

Il Ruolo dell'Operatore nella Manutenzione Quotidiana

La manutenzione non è solo un compito per un team dedicato; è anche una responsabilità quotidiana dell'operatore dell'attrezzatura. Un operatore attento è la tua prima linea di difesa contro i piccoli problemi che diventano grandi problemi.

Monitoraggio dello Stato Operativo

Gli operatori devono monitorare costantemente le attrezzature durante il funzionamento. Devono essere addestrati a riconoscere eventuali suoni, vibrazioni o cambiamenti di prestazioni anomali.

Rispetto dei Parametri di Processo

Mantenere la qualità richiede un rigoroso rispetto dei requisiti di processo. Ciò include il controllo dell'accuratezza della misurazione e del tempo di miscelazione per ogni lotto.

Gli operatori devono essere in grado di regolare i parametri operativi secondo necessità per garantire la produzione di un prodotto stabile e di alta qualità.

Errori Comuni da Evitare

Anche con un piano, alcune sviste possono minare i tuoi sforzi. Riconoscere questi errori comuni è la chiave per costruire una cultura di manutenzione veramente robusta.

Manutenzione Proattiva vs. Reattiva

Aspettare che un pezzo si guasti prima di sostituirlo è la forma di manutenzione più costosa. Sebbene la manutenzione proattiva programmata comporti un costo iniziale in termini di tempo e pezzi, previene arresti imprevisti molto più costosi.

Il Costo dell'Incuria

Ignorare piccoli problemi, come una piccola perdita o un guasto intermittente di un sensore, è un rischio significativo. Questi piccoli problemi inevitabilmente si aggravano, portando a potenziali pericoli per la sicurezza, scarsa qualità del prodotto e danni importanti alle attrezzature.

Personalizzazione della Tua Strategia di Manutenzione

Le tue priorità di manutenzione dovrebbero essere allineate con i tuoi obiettivi operativi primari. Utilizza questi punti per concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è massimizzare l'uptime: Dai priorità alla lubrificazione sistematica e all'ispezione e sostituzione programmata delle parti meccaniche ad alta usura.

- Se il tuo obiettivo principale è garantire la qualità del prodotto: Concentrati sulla calibrazione regolare dei sensori e sul rigoroso rispetto da parte dell'operatore dei parametri di tempo di miscelazione e misurazione.

- Se il tuo obiettivo principale è dare priorità alla sicurezza: Enfatizza l'ispezione tempestiva di tutti i sistemi elettrici e la riparazione immediata di eventuali perdite o difetti strutturali.

In definitiva, una routine di manutenzione disciplinata e costante è il fondamento di un'operazione sicura, efficiente e redditizia.

Tabella Riassuntiva:

| Area di Manutenzione | Compiti Chiave | Componenti Chiave |

|---|---|---|

| Sistema Meccanico | Ispezione regolare, lubrificazione, controlli delle guarnizioni | Parti resistenti all'usura, tenute dell'albero, riduttori, compressori d'aria |

| Sistema di Controllo | Calibrazione dei sensori, controlli dei componenti elettrici | Motori, valvole a solenoide, resistenze riscaldanti, sensori |

| Ruolo dell'Operatore | Monitoraggio giornaliero, rispetto dei parametri di processo | Suono, vibrazioni, accuratezza della misurazione, tempo di miscelazione |

Assicurati che la tua centrale di miscelazione operi al massimo delle prestazioni con le soluzioni esperte di GARLWAY. In qualità di specialista in macchinari edili, forniamo argani durevoli, betoniere e impianti di betonaggio su misura per aziende edili e appaltatori a livello globale. I nostri prodotti sono progettati per affidabilità e facilità di manutenzione, aiutandoti a minimizzare i tempi di inattività e massimizzare la produttività. Contattaci oggi stesso per scoprire come GARLWAY può supportare le tue esigenze di manutenzione e aumentare la tua efficienza operativa!

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Come contribuisce il sistema di controllo a un impianto di betonaggio? Sblocca precisione ed efficienza

- Qual è la storia delle betoniere volumetriche? Dai principi romani al controllo moderno in cantiere

- Come influisce la dimensione del trasportatore a coclea sul dosaggio? Bilanciare velocità e precisione per una produzione ottimale

- Che tipo di miscelatore viene utilizzato negli impianti di betonaggio? Il vantaggio del miscelatore a doppio albero

- Quali fattori considerare nella scelta di un impianto di miscelazione per un impianto di betonaggio? Garantire prestazioni ottimali dell'impianto

- Quale manutenzione delle attrezzature di sistema è richiesta per un silo di cemento? Garantire la longevità e prevenire costosi tempi di inattività

- Qual è il flusso di processo di un impianto di betonaggio? Miscelazione di precisione per una qualità costante

- Perché il controllo dell'illuminazione è importante nel sistema elettrico di un impianto di betonaggio?