Una corretta manutenzione post-uso per una lama di miscelazione è un processo critico in più fasi. Immediatamente dopo ogni utilizzo, le lame devono essere accuratamente pulite per rimuovere tutti i residui di materiale, seguite dall'applicazione di olio lubrificante nei punti di attrito chiave e da un trattamento finale antiruggine per proteggere il metallo dalla corrosione.

L'obiettivo della manutenzione post-uso non è semplicemente pulire l'attrezzatura, ma resettarla in modo proattivo in uno stato protetto e pronto all'uso. Questa semplice routine previene le cause principali di guasto meccanico: attrito, corrosione e contaminazione.

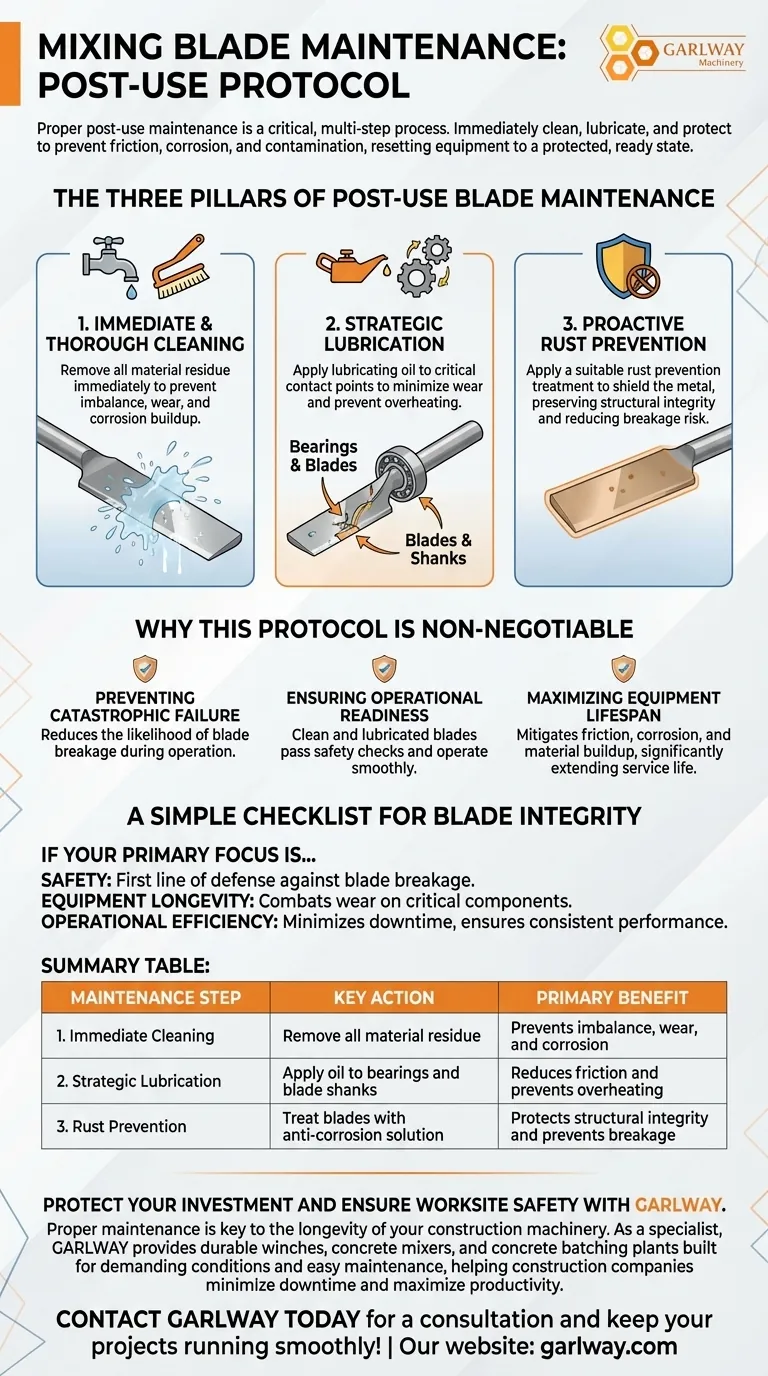

I Tre Pilastri della Manutenzione Post-Uso della Lama

Un protocollo post-uso costante è essenziale per garantire la longevità, la sicurezza e l'affidabilità della vostra attrezzatura di miscelazione. Questo processo può essere suddiviso in tre passaggi distinti e non negoziabili.

Passaggio 1: Pulizia Immediata e Approfondita

Dopo l'operazione, i materiali residui possono indurirsi sulle lame. Questo accumulo può causare squilibrio, aumentare l'usura al prossimo utilizzo e portare alla corrosione.

Rimuovere tutti i residui immediatamente dopo l'uso è il modo più efficace per prevenire questi problemi e garantire che la lama sia preparata per i passaggi successivi della manutenzione.

Passaggio 2: Lubrificazione Strategica

L'attrito è il nemico principale delle parti meccaniche in movimento. Una corretta lubrificazione è essenziale per minimizzare l'usura e prevenire il surriscaldamento durante le future operazioni.

Applicare olio lubrificante a due aree di contatto critiche:

- Tra i cuscinetti del miscelatore e le lame.

- Tra le lame e i loro steli.

Questa applicazione mirata garantisce che i punti di maggiore stress e movimento siano adeguatamente protetti.

Passaggio 3: Prevenzione Proattiva della Ruggine

Le lame di miscelazione sono frequentemente esposte all'umidità e a sostanze potenzialmente corrosive. La ruggine non è solo un problema estetico; indebolisce l'integrità strutturale del metallo, aumentando il rischio di fratture da stress e rotture.

Applicare un trattamento antiruggine adatto alle lame dopo la pulizia e la lubrificazione protegge il metallo e ne preserva la resistenza.

Perché Questo Protocollo è Non Negoziabile

Saltare questi passaggi introduce rischi e costi inutili. Il tempo dedicato alla corretta manutenzione è un investimento diretto nella salute operativa della vostra attrezzatura.

Prevenzione di Guasti Catastrofici

Una lama indebolita dalla ruggine o dall'eccessivo attrito è una lama a rischio di rottura durante il funzionamento. Monitorare il suono e la velocità del miscelatore è un controllo di sicurezza critico in tempo reale, ma la manutenzione post-uso è la misura preventiva che riduce la probabilità che tali guasti si verifichino.

Garantire la Prontezza Operativa

Il controllo pre-turno, durante il quale il miscelatore viene fatto funzionare al minimo per alcuni minuti, è progettato per confermare che i componenti siano fissati. Una lama che è stata adeguatamente pulita e lubrificata ha molte più probabilità di funzionare senza intoppi e superare questa ispezione di sicurezza critica.

Massimizzare la Durata dell'Attrezzatura

Una manutenzione costante combatte direttamente le forze che degradano i componenti meccanici. Mitigando attrito, corrosione e accumulo di materiale, si estende significativamente la vita utile delle lame e dei cuscinetti, riducendo i costi di sostituzione e i tempi di inattività.

Tabella Riassuntiva: Checklist per l'Integrità della Lama

Il vostro obiettivo di manutenzione determinerà la vostra prospettiva, ma le azioni rimangono le stesse.

- Se il vostro focus principale è la sicurezza: Questa routine è la vostra prima linea di difesa contro la rottura della lama e il potenziale di gravi infortuni dovuti a parti volanti.

- Se il vostro focus principale è la longevità dell'attrezzatura: La pulizia, la lubrificazione e la prevenzione della ruggine costanti combattono direttamente l'usura che accorcia la vita dei vostri componenti più critici.

- Se il vostro focus principale è l'efficienza operativa: Una lama che è curata correttamente è sempre pronta per il turno successivo, minimizzando i tempi di inattività imprevisti e garantendo prestazioni costanti.

Questo processo disciplinato in tre passaggi trasforma la manutenzione da un compito gravoso a una strategia fondamentale per proteggere la vostra attrezzatura e il personale.

Tabella Riassuntiva:

| Passaggio di Manutenzione | Azione Chiave | Beneficio Principale |

|---|---|---|

| 1. Pulizia Immediata | Rimuovere tutti i residui di materiale | Previene squilibrio, usura e corrosione |

| 2. Lubrificazione Strategica | Applicare olio a cuscinetti e steli delle lame | Riduce l'attrito e previene il surriscaldamento |

| 3. Prevenzione della Ruggine | Trattare le lame con soluzione anticorrosiva | Protegge l'integrità strutturale e previene la rottura |

Proteggi il tuo investimento e garantisci la sicurezza sul posto di lavoro con GARLWAY. Una corretta manutenzione è fondamentale per la longevità dei tuoi macchinari edili. In qualità di specialista in attrezzature edili, GARLWAY fornisce argani, betoniere e impianti di betonaggio durevoli, costruiti per resistere a condizioni gravose. Le nostre attrezzature sono progettate per una facile manutenzione, aiutando aziende edili e appaltatori in tutto il mondo a minimizzare i tempi di inattività e massimizzare la produttività. Lascia che i nostri esperti ti aiutino a scegliere i macchinari giusti per le tue esigenze.

Contatta GARLWAY oggi stesso per una consulenza e mantieni i tuoi progetti in corso senza intoppi!

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- HZS25 La migliore betoniera per calcestruzzo a miscelazione rapida da Bunnings

Domande frequenti

- Come fanno le autobetoniere semoventi a ridurre i costi di manodopera? Ottimizza le tue operazioni di calcestruzzo

- Quali sono i tipi strutturali di miscelatori forzati? Scegli il miscelatore giusto per il tuo impianto di calcestruzzo

- In che modo un miscelatore a tamburo differisce operativamente da un miscelatore planetario? Scegli il miscelatore giusto per il tuo calcestruzzo

- Come fanno le betoniere volumetriche a fornire flessibilità operativa? Ottenere la produzione di calcestruzzo su richiesta

- Quali sono alcuni suggerimenti per utilizzare una betoniera in modo efficace? Massimizza le prestazioni della tua betoniera e la qualità del calcestruzzo

- Quali fattori considerare nella scelta di una betoniera? Trova la soluzione perfetta per il tuo progetto

- Che tipi di materiali possono lavorare le impastatrici per malta? Ottimizza il tuo lavoro di muratura e finitura

- Quali sono le gamme di dimensioni disponibili per le betoniere a tamburo? Trova la tua misura perfetta da 50L a 25.000L