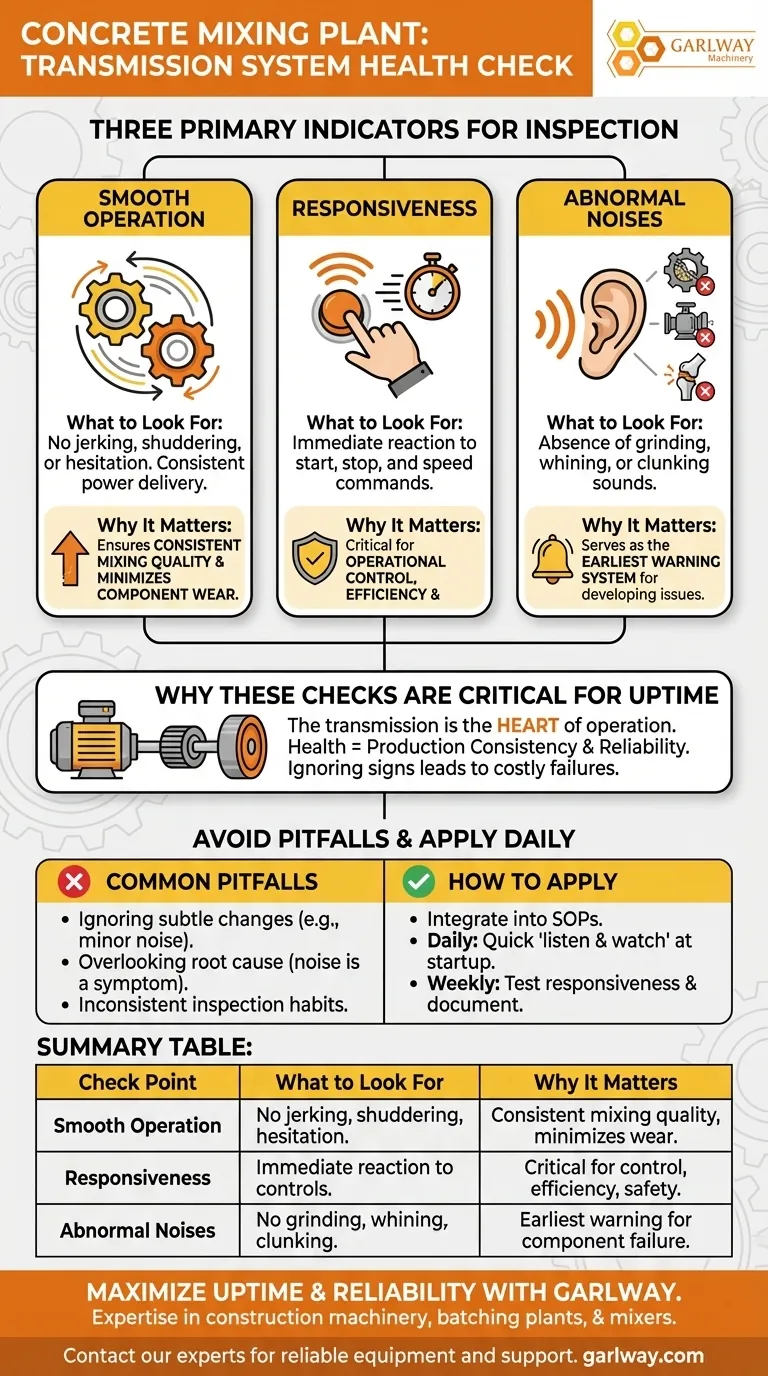

Per ispezionare correttamente il sistema di trasmissione di un impianto di betonaggio, è necessario verificare tre indicatori primari: funzionamento regolare e costante, reattività immediata ai comandi e assenza totale di rumori anomali. Questi controlli costituiscono la valutazione fondamentale dello stato di salute dell'intero gruppo motopropulsore meccanico.

Il principio fondamentale è che i controlli sensoriali – ciò che vedi, senti e ascolti – sono il tuo sistema di allarme precoce più efficace. Ti consentono di identificare i problemi meccanici in via di sviluppo molto prima che si trasformino in guasti costosi e tempi di inattività operativi.

Perché questi controlli sono fondamentali per l'uptime dell'impianto

Il sistema di trasmissione, che comprende tutto dal motore al tamburo di miscelazione, è il cuore operativo del tuo impianto. Il suo stato di salute determina direttamente la coerenza e l'affidabilità della produzione. Ignorare segnali sottili di problemi è una via diretta verso riparazioni impreviste e costose.

Funzionamento regolare: il segno di un sistema sano

Una trasmissione che funziona correttamente opera senza scatti, vibrazioni o esitazioni. Un'erogazione di potenza fluida garantisce una qualità di miscelazione costante e riduce al minimo lo stress sui componenti meccanici come ingranaggi, cuscinetti e alberi.

Qualsiasi deviazione da questa regolarità indica un problema, come lubrificazione insufficiente, usura dei componenti o disallineamento, che può accelerare il danneggiamento dell'intero sistema.

Reattività: la chiave per il controllo e la sicurezza

Quando un operatore impartisce un comando di avvio, arresto o cambio di velocità, il sistema deve reagire istantaneamente. Ritardi o lentezza indicano potenziali problemi come cinghie che slittano, frizioni difettose o problemi di pressione idraulica.

Questa reattività non riguarda solo l'efficienza; è un fattore critico di sicurezza. Un sistema che non risponde immediatamente a un comando di arresto rappresenta un pericolo significativo nell'area di lavoro dell'impianto.

Rumori anomali: il tuo sistema di allarme più precoce

Le tue orecchie sono uno degli strumenti diagnostici più efficaci a tua disposizione. Una trasmissione sana opera con un ronzio costante e familiare. Suoni nuovi o insoliti sono indicatori diretti di problemi specifici.

Ascolta rumori distinti come stridore (potenziale guasto di ingranaggi o cuscinetti), sibilo (spesso correlato a problemi idraulici o di lubrificazione) o tonfi (indicando componenti allentati o gioco eccessivo negli ingranaggi).

Errori comuni nei controlli del sistema di trasmissione

Eseguire semplicemente i controlli non è sufficiente. Per essere efficaci, devi evitare sviste comuni che possono portare a un falso senso di sicurezza.

Ignorare cambiamenti sottili

L'errore più comune è liquidare un piccolo rumore nuovo o una leggera esitazione come "normale". I guasti meccanici raramente avvengono improvvisamente; si sviluppano nel tempo. Documentare e indagare anche i cambiamenti minori è la chiave per la manutenzione preventiva.

Trascurare la causa principale

Un rumore è un sintomo, non il problema stesso. Ad esempio, una cinghia stridente potrebbe essere tesa, ma la causa principale potrebbe essere una puleggia disallineata che farà fallire prematuramente la nuova cinghia. Cerca sempre la ragione sottostante di qualsiasi problema osservato.

Abitudini di ispezione incoerenti

Questi controlli sensoriali perdono il loro valore se non vengono eseguiti regolarmente. Renderli una parte obbligatoria della routine pre-operativa per ogni turno garantisce che i problemi in via di sviluppo vengano rilevati nella fase più precoce possibile.

Come applicare questo alla tua routine quotidiana

Un processo di ispezione costante trasforma questi principi in un potente strumento di affidabilità. Integra questi controlli nelle tue procedure operative standard.

- Se il tuo obiettivo principale è la prontezza operativa giornaliera: Esegui un rapido controllo "ascolta e osserva" durante l'avvio per eventuali nuovi rumori o movimenti a scatti.

- Se il tuo obiettivo principale è la manutenzione preventiva a lungo termine: Pianifica controlli settimanali in cui un operatore testa specificamente la reattività del sistema e documenta formalmente eventuali cambiamenti nel suono o nel funzionamento.

In definitiva, trattare il sistema di trasmissione con questo livello di attenzione meccanica è il modo più efficace per garantire che il tuo impianto funzioni in modo affidabile giorno dopo giorno.

Tabella riassuntiva:

| Punto di controllo | Cosa cercare | Perché è importante |

|---|---|---|

| Funzionamento regolare | Nessuno scatto, vibrazione o esitazione durante l'avvio e il funzionamento. | Garantisce una qualità di miscelazione costante e riduce l'usura dei componenti. |

| Reattività | Reazione immediata ai comandi di avvio, arresto e cambio di velocità. | Fondamentale per il controllo operativo, l'efficienza e la sicurezza. |

| Rumori anomali | Assenza di rumori di stridore, sibilo o tonfi. | Serve come primo avviso per problemi come guasti ai cuscinetti o agli ingranaggi. |

Massimizza l'uptime e l'affidabilità del tuo impianto di betonaggio con GARLWAY. La nostra esperienza nei macchinari edili, inclusi impianti di betonaggio e miscelatori ad alte prestazioni, garantisce che le tue operazioni funzionino senza intoppi. Non lasciare che i guasti del sistema di trasmissione causino costosi tempi di inattività. Contatta oggi i nostri esperti per attrezzature affidabili e supporto di manutenzione esperto su misura per aziende edili e appaltatori a livello globale.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Come migliora l'efficienza delle costruzioni un impianto di betonaggio? Massimizza velocità e qualità

- Qual è il processo finale nel flusso di lavoro dell'impianto di betonaggio? Consegna del calcestruzzo preconfezionato al tuo cantiere

- Qual è la funzione di un impianto di betonaggio? Precisione, qualità ed efficienza per il tuo progetto

- Quali sono i vantaggi del monitoraggio e controllo remoto in un impianto di betonaggio? Aumenta l'efficienza e la qualità

- Quali materiali liquidi vengono trasportati nella produzione del calcestruzzo? Padroneggiare la gestione dell'acqua e degli additivi

- Quale metodo di pesatura viene tipicamente utilizzato per i piccoli impianti di betonaggio? Pesatura sovrapposta per una miscelazione economicamente vantaggiosa

- Quali sono le fasce di prezzo per i diversi modelli di impianti RMC? Una guida per investimenti intelligenti

- Quali tipi di progetti di costruzione utilizzano comunemente il calcestruzzo prodotto dagli impianti di betonaggio? Essenziale per il successo su larga scala