Per controllare adeguatamente un impianto di betonaggio durante il funzionamento, devi concentrarti sulle due variabili di processo più critiche: la precisione delle misurazioni dei materiali e la durata del tempo di miscelazione. Oltre a questi, una vigilanza costante su eventuali anomalie delle attrezzature, come perdite o blocchi, è essenziale per mantenere un output costante e prevenire costosi fermi macchina.

Il compito principale non è semplicemente far funzionare i macchinari, ma gestire un processo dinamico. Un controllo efficace richiede un'attenzione sistematica a tre aree distinte: garantire la qualità degli input, monitorare lo stato delle attrezzature e far rispettare rigorosi protocolli di sicurezza.

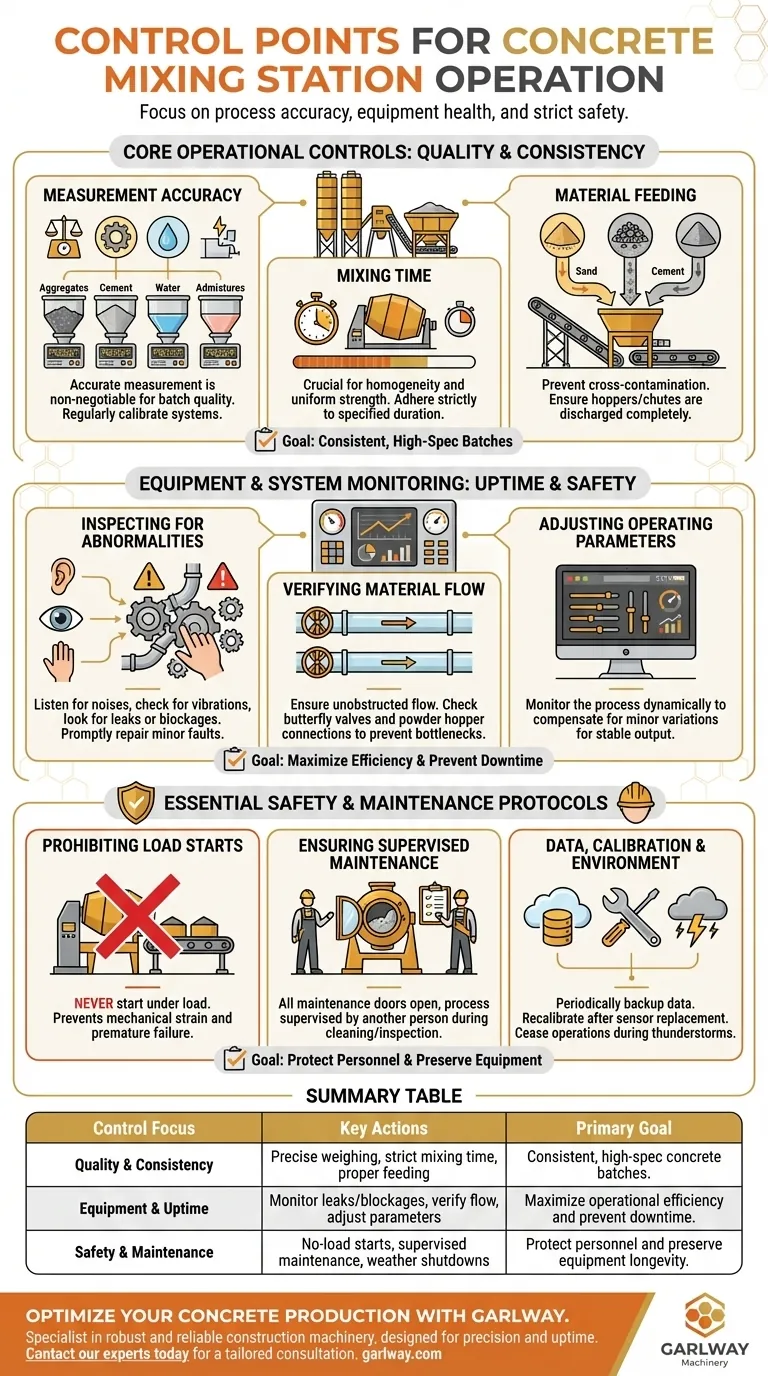

Controlli Operativi Fondamentali: Qualità e Costanza

La qualità del prodotto finito in calcestruzzo viene determinata pochi istanti dopo l'inizio dell'operazione. Questi controlli sono non negoziabili per soddisfare le specifiche.

Precisione della Misurazione

Ogni componente - aggregati, cemento, acqua e additivi - deve essere misurato con precisione. Misurazioni imprecise portano direttamente a una qualità del lotto incoerente, influenzando resistenza, lavorabilità e durabilità.

I sistemi di pesatura (bilance e sensori) devono essere regolarmente calibrati, soprattutto dopo qualsiasi manutenzione o sostituzione, per garantire che soddisfino i requisiti di processo.

Tempo di Miscelazione

Un tempo di miscelazione sufficiente è fondamentale per ottenere una miscela omogenea in cui tutti gli ingredienti siano distribuiti uniformemente. Ciò garantisce resistenza e consistenza uniformi in tutto il lotto.

Gli operatori devono attenersi alla durata di miscelazione specificata per la particolare ricetta del calcestruzzo e resistere alla tentazione di accorciare i cicli per aumentare la produzione, poiché ciò comprometterà la qualità.

Alimentazione dei Materiali

La sequenza e il metodo di alimentazione dei materiali nel miscelatore sono cruciali. Gli aggregati devono essere impediti dall'entrare in altri meccanismi operativi.

Idealmente, sabbia, pietra e cemento non dovrebbero essere alimentati attraverso lo stesso scivolo per evitare contaminazioni incrociate. Tramogge e scivoli devono essere completamente scaricati dopo ogni ciclo per garantire che il lotto successivo inizi con le proporzioni corrette.

Monitoraggio Attrezzature e Sistemi: Tempi di Attività e Sicurezza

Un impianto di betonaggio è un complesso sistema di parti interconnesse. Il monitoraggio proattivo impedisce che problemi minori si trasformino in guasti maggiori.

Ispezione delle Anomalie

Gli operatori devono essere formati per monitorare costantemente lo stato delle attrezzature. Ciò include l'ascolto di rumori insoliti, l'osservazione di vibrazioni e il controllo di eventuali perdite, in particolare all'uscita di scarico.

Identificare e riparare tempestivamente qualsiasi guasto, per quanto minore, è la chiave per prevenire guasti più grandi e garantire un funzionamento continuo e affidabile.

Verifica del Flusso dei Materiali

Un flusso di materiali liscio e senza ostacoli è vitale per mantenere i programmi di produzione. Controllare regolarmente che le valvole a farfalla e i relativi componenti elettrici funzionino correttamente.

Assicurarsi che la connessione tra la tramoggia delle polveri e il miscelatore sia libera per mantenere il tempo di alimentazione progettato e prevenire colli di bottiglia nella produzione.

Regolazione dei Parametri Operativi

Operatori esperti dovrebbero monitorare il processo complessivo e regolare i parametri operativi secondo necessità. Questo controllo dinamico aiuta a compensare lievi variazioni nelle materie prime o nelle condizioni ambientali per produrre un prodotto stabile e di alta qualità.

Protocolli Essenziali di Sicurezza e Manutenzione

Il controllo dell'operazione va oltre la produzione; implica un profondo impegno per la sicurezza e la conservazione delle attrezzature.

Divieto di Avviamenti sotto Carico

Non avviare mai il miscelatore o il nastro trasportatore principale quando sono sotto carico. Questa pratica esercita un'enorme pressione su motori e componenti meccanici, portando a guasti prematuri e creando significativi rischi per la sicurezza.

Garanzia di Manutenzione Supervisionata

Durante la pulizia o l'ispezione interna, tutte le porte di manutenzione devono essere completamente aperte e il processo deve essere supervisionato da un'altra persona. Ciò previene avviamenti accidentali e garantisce la sicurezza del personale che lavora all'interno dei macchinari.

Gestione Dati e Calibrazione

Per gli impianti moderni controllati da computer, il backup periodico dei dati operativi è un controllo critico. Ciò protegge dalla perdita di dati e fornisce una registrazione storica per la risoluzione dei problemi.

Dopo qualsiasi sostituzione di sensore sui sistemi di pesatura, è obbligatoria una calibrazione immediata per ripristinare la precisione della misurazione.

Consapevolezza Ambientale

Le operazioni dovrebbero cessare durante i temporali. I sistemi ad alta tensione e l'elettronica sensibile di un impianto di betonaggio sono vulnerabili ai fulmini, che possono causare gravi danni solitamente non coperti dalla garanzia.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative determineranno dove concentrare i tuoi sforzi di controllo.

- Se la tua priorità principale è la qualità costante del prodotto: Ossessionati dalla precisione della misurazione, attieniti rigorosamente ai tempi di miscelazione specificati e assicurati una sequenza di alimentazione pulita e corretta.

- Se la tua priorità principale è l'efficienza operativa e i tempi di attività: Enfatizza il monitoraggio proattivo delle attrezzature per individuare eventuali anomalie e verifica regolarmente che tutti i percorsi di flusso dei materiali siano liberi da ostacoli.

- Se la tua priorità principale è la sicurezza del personale e delle attrezzature: Fai rispettare l'adesione incrollabile a protocolli come avviamenti senza carico, manutenzione supervisionata e arresti durante condizioni meteorologiche avverse.

In definitiva, padroneggiare il controllo di un impianto di betonaggio significa creare una cultura di precisione, vigilanza e sicurezza.

Tabella Riassuntiva:

| Focus del Controllo | Azioni Chiave | Obiettivo Primario |

|---|---|---|

| Qualità e Costanza | Pesatura precisa dei materiali, tempo di miscelazione rigoroso, sequenza di alimentazione corretta | Lotti di calcestruzzo costanti e ad alta specifica |

| Attrezzature e Tempi di Attività | Monitoraggio perdite/blocchi, verifica flusso materiali, regolazione parametri | Massimizzare l'efficienza operativa e prevenire tempi di inattività |

| Sicurezza e Manutenzione | Avviamenti senza carico, manutenzione supervisionata, arresti per condizioni meteorologiche | Proteggere il personale e preservare la longevità delle attrezzature |

Ottimizza la tua produzione di calcestruzzo con GARLWAY.

In qualità di specialista in macchinari edili, GARLWAY fornisce impianti di betonaggio, miscelatori e argani robusti e affidabili progettati per imprese di costruzione e appaltatori che richiedono precisione e tempi di attività. Le nostre attrezzature integrano i controlli operativi necessari per garantire una qualità costante, massimizzare l'efficienza e migliorare la sicurezza del cantiere.

Lasciaci aiutarti a costruire un'operazione più produttiva e redditizia. Contatta i nostri esperti oggi stesso per una consulenza personalizzata sulle esigenze del tuo progetto.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Quali fattori possono causare variazioni nel contenuto d'acqua del calcestruzzo? Controllo della variabilità dei materiali per una qualità costante

- Cosa deve essere garantito per la tramoggia di pesatura in un impianto di betonaggio? Garantire precisione ed efficienza

- Quali misure dovrebbero essere adottate per mantenere la condizione tecnica delle attrezzature di un impianto di calcestruzzo commerciale? Massimizzare i tempi di attività e la qualità

- Qual è la prospettiva futura per i silos di cemento da 100 tonnellate? Ottimizzati per l'efficienza e l'edilizia intelligente

- Quali benefici ambientali offrono i container per impianti di betonaggio? Realizza costruzioni sostenibili con la produzione in loco

- Qual è l'importanza di mantenere un equilibrio dinamico nel processo di miscelazione del calcestruzzo? Massimizzare la produttività e ridurre i costi

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala