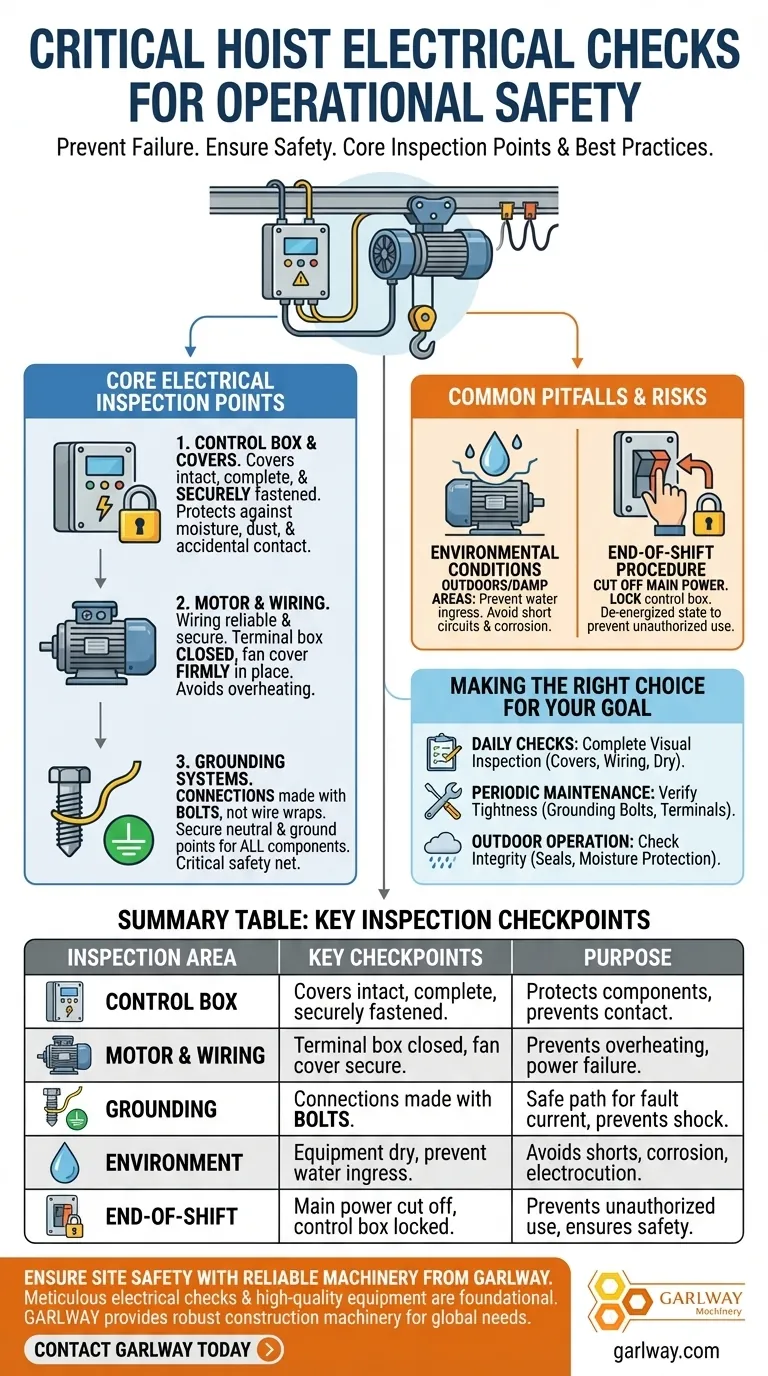

Per garantire la sicurezza operativa, gli operatori devono ispezionare regolarmente il cablaggio elettrico dell'argano, la scatola di controllo, le connessioni del motore e la messa a terra. I controlli chiave includono la verifica che tutte le coperture elettriche siano intatte e complete, che la scatola dei morsetti e la copertura della ventola del motore dell'argano siano installate saldamente e che tutti i collegamenti di messa a terra siano realizzati con bulloni, non con semplici avvolgimenti di filo.

Il principio fondamentale alla base dei controlli elettrici regolari non riguarda solo la funzionalità, ma la prevenzione di guasti catastrofici. Un sistema elettrico sicuro, correttamente messo a terra e protetto è la principale difesa contro danni alle apparecchiature e gravi rischi di folgorazione.

Punti chiave dell'ispezione elettrica

Un'ispezione visiva approfondita del sistema elettrico dell'argano può prevenire le modalità di guasto più comuni e pericolose. Questo dovrebbe essere parte sistematica di qualsiasi lista di controllo pre-uso.

La scatola di controllo: il centro nevralgico del sistema

La scatola di controllo ospita i componenti critici che gestiscono il funzionamento dell'argano. La sua integrità è fondamentale.

Gli operatori devono verificare che le coperture elettriche sulla scatola di controllo siano intatte, complete e saldamente fissate. Queste coperture proteggono i componenti sensibili da umidità, polvere e danni fisici, impedendo inoltre il contatto accidentale con parti sotto tensione.

Il motore e i cablaggi: il percorso dell'alimentazione

Le connessioni del motore sono soggette a vibrazioni e stress ambientali, rendendole un punto chiave di ispezione.

Assicurarsi che i cablaggi del motore dell'argano siano affidabili e sicuri. Ciò include la verifica che la scatola dei morsetti sia chiusa correttamente e che la copertura della ventola sia saldamente in posizione. Connessioni allentate possono portare a surriscaldamento e interruzione dell'alimentazione, mentre una copertura della ventola mancante può causare il surriscaldamento del motore.

Messa a terra: la rete di sicurezza critica

Una corretta messa a terra è la caratteristica di sicurezza più importante del sistema elettrico. Fornisce un percorso sicuro per la corrente di guasto, impedendo che il telaio metallico dell'argano diventi sotto tensione.

Confermare che l'argano, la scatola di controllo e l'interruttore abbiano connessioni neutre o di terra affidabili. Queste connessioni devono essere realizzate con bulloni per un legame meccanico ed elettrico sicuro. Le connessioni avvolte con filo sono insufficienti in quanto possono allentarsi nel tempo.

Errori comuni e rischi ambientali

Oltre ai componenti principali, gli operatori devono essere consapevoli dei fattori esterni e delle sviste comuni che possono compromettere la sicurezza elettrica.

Ignorare le condizioni ambientali

Per qualsiasi argano utilizzato all'aperto o in ambienti umidi, la protezione ambientale non è facoltativa.

Gli operatori devono garantire che siano in atto misure adeguate per impedire che le apparecchiature elettriche si bagnino. L'infiltrazione d'acqua può causare cortocircuiti, corrosione e rischi immediati di folgorazione.

La procedura di fine turno

I controlli di sicurezza non finiscono quando il lavoro è terminato. La messa in sicurezza delle apparecchiature è un passaggio finale e critico.

Prima di lasciare le apparecchiature, l'operatore deve interrompere l'alimentazione principale e bloccare la scatola di controllo. Ciò impedisce l'uso non autorizzato e garantisce che il sistema venga lasciato in uno stato sicuro e diseccitato.

Fare la scelta giusta per il tuo obiettivo

La frequenza e l'attenzione della tua ispezione possono cambiare in base al contesto operativo.

- Se il tuo obiettivo principale sono i controlli giornalieri pre-uso: Esegui un'ispezione visiva completa per assicurarti che tutte le coperture siano al loro posto, che non ci siano danni visibili ai cablaggi e che le apparecchiature siano asciutte.

- Se il tuo obiettivo principale è la manutenzione periodica: Vai oltre il controllo visivo per verificare fisicamente che tutti i bulloni di messa a terra e le connessioni dei morsetti siano serrati e privi di corrosione.

- Se il tuo obiettivo principale è l'operatività all'aperto: Presta particolare attenzione all'integrità di tutte le guarnizioni e coperture, assicurandoti che il sistema sia protetto dall'umidità prima di ogni utilizzo.

In definitiva, ispezioni elettriche costanti e approfondite sono un requisito non negoziabile per un funzionamento sicuro e affidabile dell'argano.

Tabella riassuntiva:

| Area di ispezione | Punti chiave di controllo | Scopo |

|---|---|---|

| Scatola di controllo | Coperture intatte, complete e saldamente fissate. | Protegge i componenti da umidità/polvere e previene il contatto con parti sotto tensione. |

| Motore e cablaggi | Scatola morsetti chiusa, copertura ventola sicura, cablaggi affidabili. | Previene surriscaldamento, interruzione dell'alimentazione e danni al motore dovuti a vibrazioni. |

| Messa a terra | Connessioni realizzate con bulloni (non avvolgimenti di filo) per argano, scatola di controllo e interruttore. | Fornisce un percorso sicuro per la corrente di guasto, impedendo che il telaio diventi sotto tensione. |

| Ambiente | Apparecchiature asciutte; misure in atto per prevenire l'infiltrazione d'acqua (soprattutto all'aperto). | Evita cortocircuiti, corrosione e rischi immediati di folgorazione. |

| Fine turno | Alimentazione principale interrotta; scatola di controllo bloccata. | Previene l'uso non autorizzato e garantisce uno stato sicuro e diseccitato. |

Garantisci la sicurezza e l'efficienza del tuo cantiere con macchinari edili affidabili da GARLWAY.

Proprio come i meticolosi controlli elettrici sono vitali per la sicurezza dell'argano, l'utilizzo di attrezzature di alta qualità e affidabili è il fondamento di ogni progetto di costruzione di successo. GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi argani, betoniere e impianti di betonaggio, progettati per le esigenti necessità delle imprese di costruzione e degli appaltatori a livello globale.

Lasciaci aiutarti a costruire con fiducia. Contatta GARLWAY oggi stesso per discutere le tue esigenze di attrezzature e scoprire come le nostre soluzioni possono migliorare la sicurezza e la produttività nel tuo cantiere.

Guida Visiva

Prodotti correlati

- Betoniera portatile con sollevatore

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

Domande frequenti

- Quali sono i componenti fondamentali di un sistema di ancoraggio? Assicura la tua imbarcazione con l'attrezzatura giusta

- Qual è la differenza tra un verricello e un salpaancore? Scegli lo strumento giusto per il tuo progetto

- Perché qualcuno dovrebbe scegliere un verricello elettrico invece di uno manuale? Sblocca potenza, velocità e sicurezza

- A cosa serve il tamburo su un salpaancore? La tua guida alla scelta del sistema di ancoraggio giusto

- Quali componenti sono comuni sia ai verricelli manuali che a quelli elettrici? Le meccaniche di base che devi conoscere

- Quali modifiche sono state apportate al sistema di controllo dell'argano nel tempo? Dall'interruttore ai cavi di avviamento

- Ogni quanto tempo si dovrebbe fare la manutenzione di un verricello? Una guida proattiva per prestazioni affidabili

- Un paranco elettrico è meglio di un verricello elettrico? Scegliere lo strumento giusto per sollevare o tirare