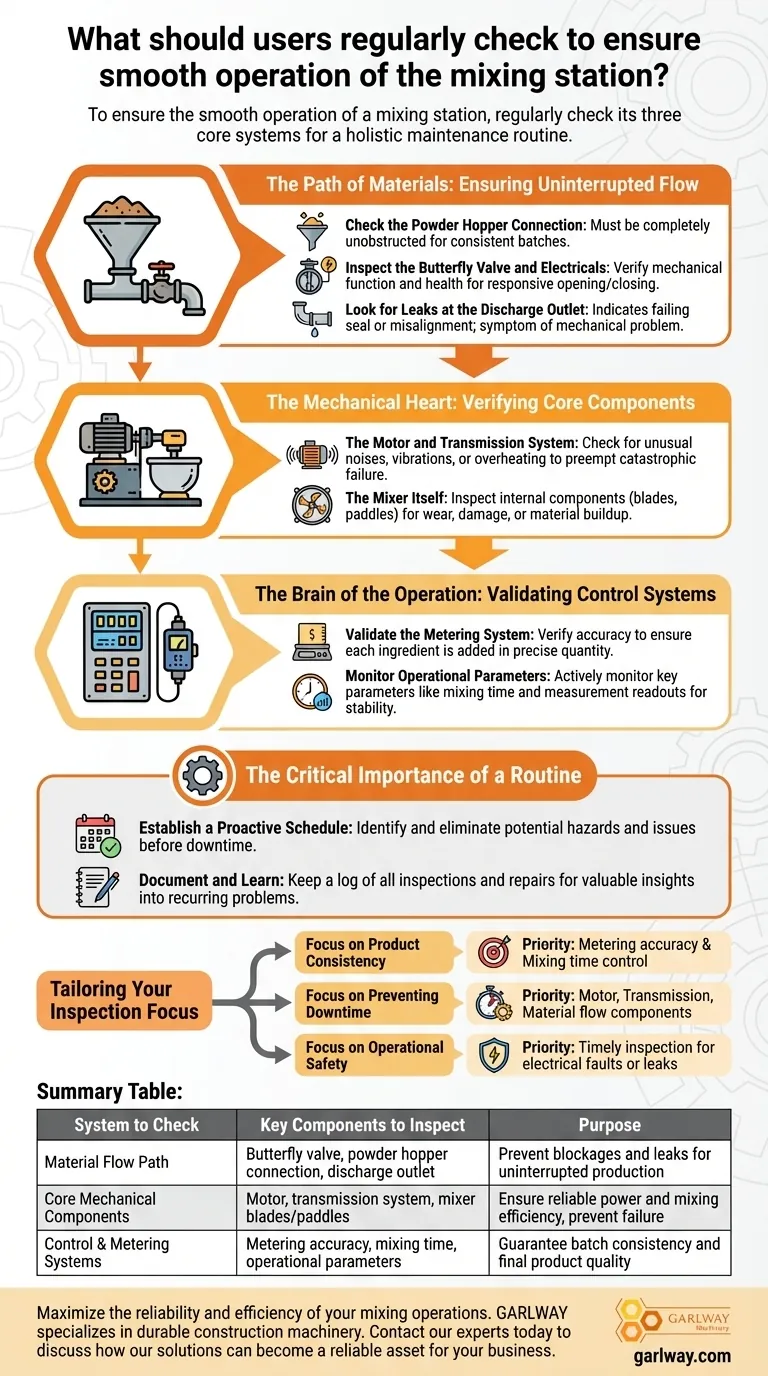

Per garantire il buon funzionamento di una stazione di miscelazione, è necessario controllare regolarmente i suoi tre sistemi principali: il percorso del flusso dei materiali, i componenti meccanici principali e i sistemi di controllo e dosaggio. Ciò comporta l'ispezione di elementi come la valvola a farfalla, la connessione della tramoggia delle polveri, il motore e la trasmissione, e la verifica dell'accuratezza di tutte le misurazioni per prevenire interruzioni e mantenere la qualità del prodotto.

Una stazione di miscelazione è un sistema interconnesso. Concentrarsi solo su un componente è un errore comune. Una routine di ispezione olistica e regolare è l'unico modo per evitare che problemi minori si trasformino in gravi guasti operativi.

Il Percorso dei Materiali: Garantire un Flusso Ininterrotto

Le fonti più frequenti di interruzione sono blocchi o guasti nel sistema che trasporta i materiali dall'ingresso all'uscita. Controlli costanti qui sono vitali per mantenere i programmi di produzione.

Controllare la Connessione della Tramoggia delle Polveri

La connessione tra la tramoggia delle polveri e il miscelatore deve essere completamente libera da ostruzioni. Qualsiasi blocco o ostruzione parziale influisce direttamente sui tempi di alimentazione, portando a lotti incoerenti e ritardi nella produzione.

Ispezionare la Valvola a Farfalla e i Componenti Elettrici

La valvola a farfalla funge da cancello critico per il flusso dei materiali. È necessario verificarne la funzione meccanica e lo stato dei relativi componenti elettrici per garantire che si apra e si chiuda in modo reattivo e completo.

Cercare Perdite all'Uscita di Scarico

Qualsiasi perdita di materiale nel punto di scarico indica una guarnizione difettosa o un disallineamento. Questo non solo causa spreco di materiale e problemi di pulizia, ma può essere sintomo di un problema meccanico più significativo che richiede un'attenzione immediata.

Il Cuore Meccanico: Verificare i Componenti Principali

I macchinari fisici che alimentano ed eseguono la miscelazione sono il cuore della tua stazione. La loro salute determina l'affidabilità e la durata della stazione.

Il Motore e il Sistema di Trasmissione

Il motore e la trasmissione forniscono l'energia per l'intera operazione. Controlli regolari per rumori insoliti, vibrazioni o surriscaldamenti possono prevenire un guasto catastrofico che bloccherebbe tutta la produzione.

Il Miscelatore Stesso

Ispezionare i componenti interni del miscelatore, come lame o pale, per usura, danni o accumulo di materiale. Componenti usurati riducono l'efficienza di miscelazione e possono compromettere la qualità del prodotto finale.

Il Cervello dell'Operazione: Validare i Sistemi di Controllo

Accuratezza e tempistica sono tutto. I sistemi di controllo garantiscono che ogni lotto soddisfi le specifiche richieste.

Validare il Sistema di Dosaggio

Il sistema di dosaggio è direttamente responsabile della qualità del prodotto. È necessario verificarne regolarmente l'accuratezza per garantire che ogni ingrediente venga aggiunto nella quantità precisa richiesta dalla formula del processo.

Monitorare i Parametri Operativi

Durante il funzionamento, un operatore deve monitorare attivamente parametri chiave come il tempo di miscelazione e le letture delle misurazioni. Qualsiasi deviazione dal processo standard dovrebbe essere indagata immediatamente per mantenere una qualità stabile.

L'Importanza Critica di una Routine

La trappola più comune è eseguire controlli sporadici e reattivi anziché implementare un programma di manutenzione completo. Risolvere un problema man mano che appare spesso maschera un problema più profondo e non affrontato altrove nel sistema.

Stabilire un Programma Proattivo

Una routine di manutenzione programmata trasforma l'ispezione da un compito reattivo a una strategia proattiva. Ti consente di identificare ed eliminare potenziali rischi per la sicurezza e problemi meccanici *prima* che causino tempi di inattività.

Documentare e Imparare

Tieni un registro di tutte le ispezioni e riparazioni. Questa documentazione fornisce preziose informazioni sui problemi ricorrenti, aiutandoti a identificare i componenti che potrebbero usurarsi prematuramente o richiedere un'attenzione più frequente.

Personalizzare il Tuo Focus di Ispezione

Le tue priorità di ispezione dovrebbero allinearsi con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la consistenza del prodotto: l'accuratezza del sistema di dosaggio e il controllo del tempo di miscelazione sono i tuoi controlli più critici.

- Se il tuo obiettivo principale è prevenire i tempi di inattività: il motore, la trasmissione e tutti i componenti del flusso dei materiali (valvole, connessioni, uscite) richiedono l'attenzione più frequente.

- Se il tuo obiettivo principale è la sicurezza operativa: dai priorità all'ispezione tempestiva dei potenziali pericoli, come guasti elettrici o perdite, per garantire un ambiente di lavoro sicuro.

In definitiva, una manutenzione costante e approfondita è la chiave per trasformare la tua stazione di miscelazione da una potenziale responsabilità in un bene affidabile.

Tabella Riassuntiva:

| Sistema da Controllare | Componenti Chiave da Ispezionare | Scopo |

|---|---|---|

| Percorso del Flusso dei Materiali | Valvola a farfalla, connessione tramoggia polveri, uscita di scarico | Prevenire blocchi e perdite per una produzione ininterrotta |

| Componenti Meccanici Principali | Motore, sistema di trasmissione, pale/pala del miscelatore | Garantire alimentazione affidabile ed efficienza di miscelazione, prevenire guasti |

| Sistemi di Controllo e Dosaggio | Accuratezza del dosaggio, tempo di miscelazione, parametri operativi | Garantire la consistenza del lotto e la qualità del prodotto finale |

Massimizza l'affidabilità e l'efficienza delle tue operazioni di miscelazione. GARLWAY è specializzata nella fornitura di macchinari edili durevoli, inclusi impianti di betonaggio e miscelatori ad alte prestazioni, per imprese edili e appaltatori a livello globale. Le nostre attrezzature sono progettate per una facile manutenzione e una produttività a lungo termine. Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni possono diventare un bene affidabile per la tua attività.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Perché la sicurezza è importante per i lavoratori nella manutenzione delle attrezzature delle centrali di miscelazione? Proteggi il tuo team e la tua operatività

- Qual è il ruolo di un compressore d'aria in un impianto di betonaggio? Il motore dell'automazione

- Quali sono le principali considerazioni sulla sicurezza per gli impianti di betonaggio su larga scala? Garantire la protezione dell'operatore e delle attrezzature

- Perché il sistema di pesatura è fondamentale nella produzione del calcestruzzo? Garantire qualità e integrità strutturale

- Qual è il ruolo del sistema di dosaggio in un impianto di betonaggio? Garantire la qualità e controllare i costi

- Che ruolo svolge il sistema di controllo in un impianto di betonaggio? Garantire efficienza e qualità costante

- Quali sono i componenti del sistema di consegna dei materiali in un impianto di betonaggio? | Guida GARLWAY

- Come vengono stoccati e trasportati i materiali negli impianti di calcestruzzo? Una guida al flusso efficiente dei materiali